En la industria de la impresión de etiquetas y banda estrecha, el curado UV determina la velocidad de producción y la calidad final del producto. Un sistema de curado ineficiente no solo eleva los costos energéticos, sino que provoca problemas de adherencia, migración de tinta y paradas no planificadas. Lograr una polimerización óptima exige comprender la interacción entre la química de la tinta, la física de la luz y la mecánica de la prensa.

Fundamentos técnicos del curado UV en flexografía y banda estrecha

El curado UV no es un proceso de secado por evaporación. Es una reacción química llamada fotopolimerización. Cuando la luz ultravioleta alcanza la tinta, los fotoiniciadores absorben esa energía y activan una reacción en cadena. Los monómeros y oligómeros se entrelazan instantáneamente para formar una película sólida.

En la flexografía de banda estrecha, este proceso ocurre en milisegundos. Si la intensidad de la luz es insuficiente, la superficie de la tinta puede parecer seca mientras que la base permanece líquida. Esto genera el desprendimiento de la tinta al realizar pruebas de cinta o durante el troquelado. Para evitarlo, es necesario gestionar dos variables críticas: la irradiancia (potencia máxima) y la dosis (energía total).

Paso 1: Auditoría y limpieza del sistema de lámparas de mercurio

Muchos talleres de impresión de etiquetas todavía operan con sistemas de arco de mercurio. Aunque son efectivos, requieren un mantenimiento riguroso. La acumulación de polvo y la neblina de tinta en los componentes reducen drásticamente la salida de UV.

Limpieza de reflectores y cuarzos

Los reflectores dicroicos dirigen la energía hacia el sustrato. Si están opacos o sucios, la luz se dispersa y el calor aumenta. Limpie los reflectores semanalmente con alcohol isopropílico y un paño que no suelte pelusa. Si observa deformaciones por calor o manchas amarillentas, sustitúyalos de inmediato. El cristal de cuarzo que protege la lámpara también debe estar impecable; cualquier huella dactilar puede quemarse en el cristal y bloquear los rayos UV.

Control de horas de vida

Las lámparas de mercurio pierden eficiencia gradualmente. Un bulbo que ha superado las 1,000 o 1,500 horas de uso emite más calor que luz útil. Lleve un registro estricto de las horas de cada unidad para evitar fallos de curado a mitad de un pedido crítico.

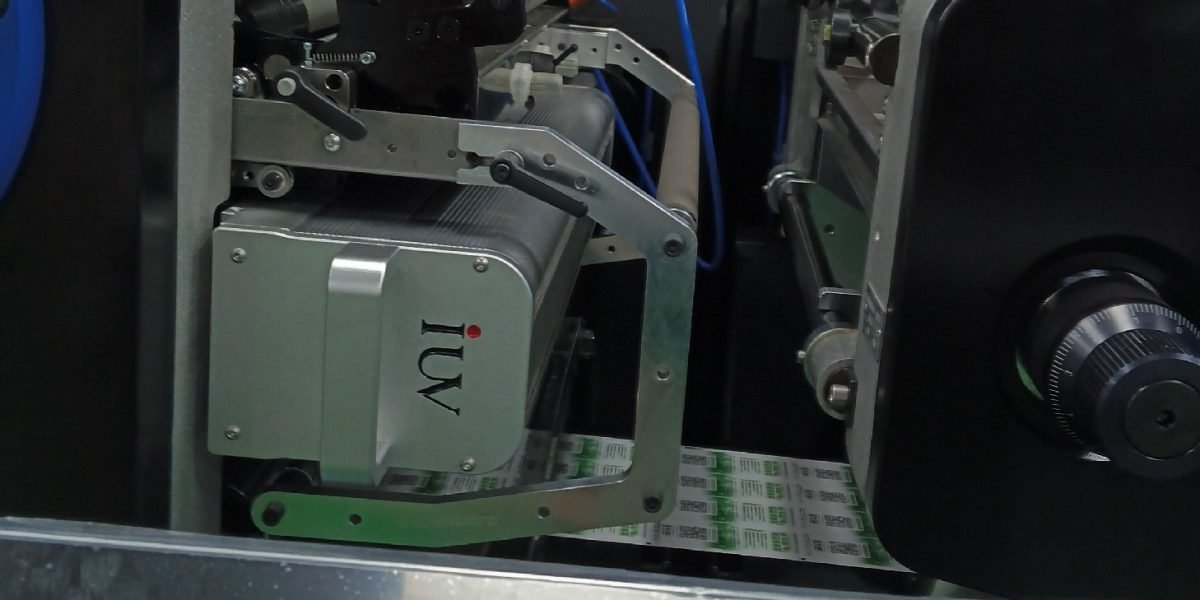

Paso 2: La transición estratégica hacia la tecnología UV LED

La implementación de sistemas LED UV representa el avance más significativo en la eficiencia de la flexografía moderna. A diferencia de las lámparas de arco, los LED no requieren tiempo de calentamiento ni enfriamiento. Esto permite encender y apagar el sistema instantáneamente entre rollos de material.

Ventajas térmicas y de estabilidad

Los sistemas LED emiten una longitud de onda específica, generalmente 385nm o 395nm. Al no emitir radiación infrarroja, el sustrato no se calienta. Esto es fundamental en la impresión de etiquetas autoadhesivas de film plástico (PE, PP, PVC) y en etiquetas termocontraíbles. La estabilidad térmica evita que el material se estire o se deforme, mejorando el registro en prensas de banda estrecha.

Longevidad y ahorro energético

Un sistema LED puede durar más de 20,000 horas manteniendo una salida de intensidad constante. El ahorro de energía puede alcanzar hasta un 50% en comparación con los sistemas de mercurio convencionales. Además, la ausencia de ozono elimina la necesidad de sistemas de extracción complejos y ruidosos.

Paso 3: Optimización de la química de la tinta

La eficiencia del curado depende de que la tinta esté formulada para la fuente de luz específica. Las tintas para lámparas de mercurio tienen un espectro de absorción amplio, mientras que las tintas LED son “altamente reactivas” y están sintonizadas a una longitud de onda estrecha.

Ajuste de la viscosidad y el aporte de tinta

En flexografía y procesos de offset UV, el espesor de la capa de tinta influye en la penetración de la luz. Un anilox con un volumen de celda excesivo depositará demasiada tinta, dificultando que los rayos UV lleguen a la base del recubrimiento. Para mejorar la eficiencia, utilice anilox de alta lineatura que permitan capas delgadas pero con alta densidad pigmentaria.

Gestión de la inhibición por oxígeno

En capas muy finas de tinta, el oxígeno del aire puede detener la reacción de polimerización en la superficie. Esto resulta en una capa pegajosa. Si experimenta este problema, verifique que la potencia de la lámpara sea la adecuada para la velocidad de la prensa. En aplicaciones especiales, el uso de nitrógeno para desplazar el oxígeno puede aumentar drásticamente la velocidad de curado.

Paso 4: Medición y control de procesos (Radiometría)

Lo que no se mide, no se puede controlar. El error más común en las imprentas es confiar únicamente en el ajuste de porcentaje de potencia de la consola de la máquina.

Uso de radiómetros

Es obligatorio contar con un radiómetro calibrado para medir la energía real que llega al sustrato. Realice mediciones semanales en cada estación de color. Registre la cantidad de Joules/cm² y de Watts/cm². Si nota una caída en los valores a pesar de mantener los mismos parámetros de la máquina, sabrá que la lámpara o los reflectores están fallando antes de que se produzca un rechazo del cliente.

Pruebas de campo: El test de adherencia

Complemente la medición técnica con pruebas físicas. El test de la cinta (Tape Test) y la prueba de resistencia al frote con solventes (MEK test) son estándares en la industria de etiquetas. Realice estas pruebas inmediatamente después del curado y nuevamente tras 24 horas, ya que algunas tintas completan su post-curado al enfriarse.

Paso 5: Sincronización entre velocidad de prensa y potencia

La eficiencia máxima se logra cuando la lámpara entrega exactamente la energía necesaria, ni más ni menos. El exceso de curado (over-curing) puede volver la tinta quebradiza, causando problemas durante el troquelado y el desprendimiento de etiquetas en aplicaciones de banda estrecha.

Configure una rampa de potencia automática en su prensa. Esto asegura que, si la velocidad de la máquina baja durante un cambio de rollo, la intensidad de la lámpara disminuya proporcionalmente. Así se evita el sobrecalentamiento de la banda y se prolonga la vida útil de los componentes.

Solución de problemas comunes en el curado UV

Cuando la eficiencia baja, los síntomas suelen ser repetitivos. Identificarlos a tiempo ahorra desperdicio de material:

- Tinta pegajosa al tacto: Generalmente indica una dosis de UV insuficiente. Aumente la potencia o reduzca la velocidad de la prensa.

- Baja adherencia sobre films: El sustrato puede tener una tensión superficial baja. Verifique el tratamiento Corona (mínimo 38-40 dinas).

- Pérdida de brillo: Puede deberse a un curado demasiado lento que permite que la tinta se absorba excesivamente en el sustrato (en papeles porosos).

- Olor residual fuerte: Indica que hay fotoiniciadores que no reaccionaron por falta de energía. Esto es crítico en empaques de alimentos.

Mantenimiento del sistema de enfriamiento

Tanto las lámparas de mercurio como los sistemas LED generan calor que debe ser gestionado. En sistemas enfriados por aire, los filtros de los ventiladores deben limpiarse diariamente para evitar paradas por sobrecalentamiento. En sistemas enfriados por agua (chill mats), controle el nivel de conductividad del líquido refrigerante y asegúrese de que no haya condensación en los rodillos enfriadores, lo cual afectaría la tensión del material y la química de la tinta.

Impacto de la eficiencia en la rentabilidad

Un proceso de curado optimizado transforma la economía de la planta de impresión. Al reducir los tiempos de preparación y eliminar los fallos de secado, la capacidad instalada de la prensa aumenta. En la impresión de etiquetas de banda estrecha, donde los márgenes son ajustados, la estabilidad del proceso UV permite competir en mercados exigentes como el farmacéutico y el de cuidado personal.

La mejora continua en este departamento requiere una colaboración estrecha entre el operador de la prensa, el proveedor de tintas y el ingeniero de mantenimiento. Al seguir este enfoque estructurado, las empresas pueden garantizar resultados consistentes, minimizando el impacto ambiental y maximizando la calidad del producto final.