El sector de la impresión de etiquetas atraviesa una transformación técnica sin precedentes. La demanda de envases más resistentes, estéticos y sostenibles obliga a las plantas de conversión a optimizar cada fase del proceso. En este escenario, el curado UV (Ultravioleta) se consolida como el motor principal de la productividad en prensas de banda estrecha. La capacidad de transformar tintas líquidas en una película sólida de forma instantánea determina la viabilidad de los proyectos industriales más complejos.

Evolución del secado instantáneo en la banda estrecha

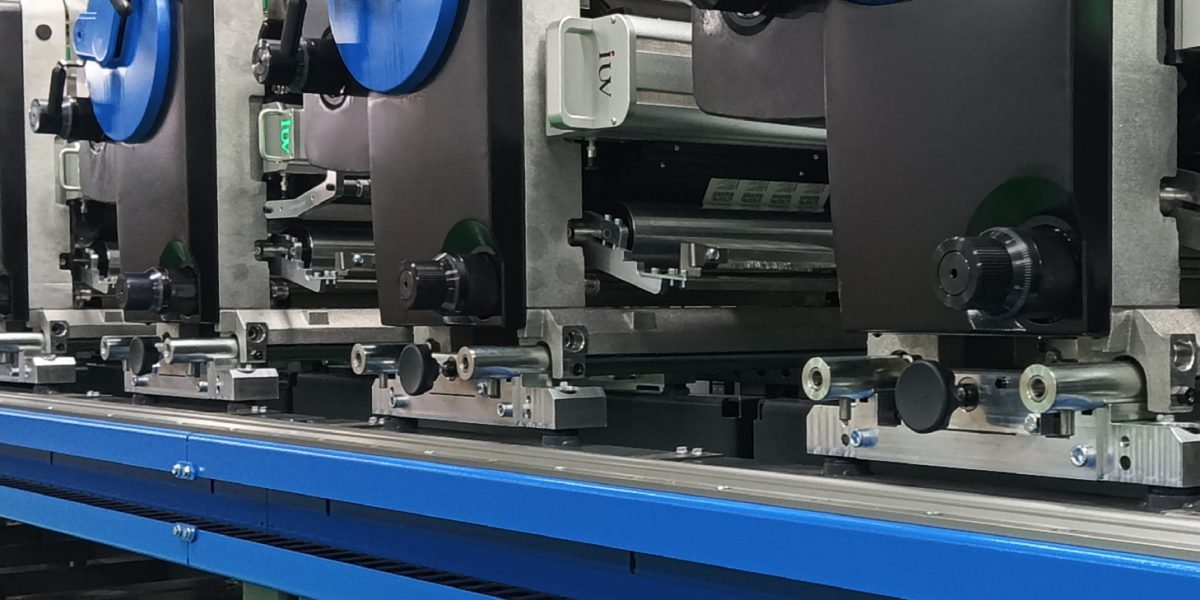

La impresión de banda estrecha requiere una gestión precisa de la tensión y el secado. A diferencia de otros sistemas, aquí la velocidad de producción suele superar los 150 metros por minuto. Este ritmo exige una polimerización inmediata. El curado UV permite que la tinta se fije antes de que el soporte toque cualquier rodillo de reenvío.

Antiguamente, el calor era el método estándar. Sin embargo, las etiquetas autoadhesivas actuales utilizan materiales sintéticos sensibles a las altas temperaturas. El curado UV minimiza el impacto térmico sobre el sustrato. Esto evita deformaciones en films de polipropileno (PP) o polietileno (PE). La estabilidad dimensional resulta vital para procesos posteriores como el troquelado rotativo o la aplicación automática de etiquetas en líneas de embotellado.

Mecánica química: Fotopolimerización y espectro de emisión

El curado UV no es un proceso de secado por evaporación. Es una reacción química llamada fotopolimerización. Las tintas UV contienen monómeros, oligómeros y fotoiniciadores. Cuando la luz ultravioleta impacta sobre estos últimos, se generan radicales libres. Estos radicales inician una reacción en cadena que une las moléculas en una red sólida.

La eficacia de esta reacción depende de la longitud de onda. Las lámparas de mercurio convencionales emiten un espectro amplio, desde los 200 nm hasta los 450 nm. Esto garantiza un curado superficial y profundo simultáneo. Por otro lado, la tecnología LED UV se centra en bandas estrechas, generalmente a 365 nm o 395 nm. La elección del espectro correcto define la adherencia sobre el soporte y la resistencia química final de la etiqueta.

Flexografía UV: Velocidad y estabilidad cromática

La flexografía domina el mercado de las etiquetas industriales por su versatilidad. El uso de sistemas UV en flexo permite mantener una densidad de color constante durante tiradas largas. Al no contener solventes, la viscosidad de la tinta no cambia en el tintero. Esto elimina la necesidad de ajustes constantes por parte del operario.

En la configuración técnica, el rodillo anilox transfiere una cantidad exacta de tinta. El sistema de curado debe estar sincronizado con el volumen de aporte. Si la potencia de la lámpara es insuficiente, la tinta no se reticula correctamente. Esto provoca problemas de “set-off” o transferencia de tinta al respaldo de la etiqueta al rebobinar. Una correcta integración de sensores de potencia UV garantiza que cada metro impreso cumpla con los estándares de resistencia al roce exigidos en sectores como la logística o la automoción.

Offset de etiquetas: Precisión en soportes no absorbentes

El offset UV es la elección preferida para etiquetas de alta gama, como las del sector vinícola o cosmético. Su capacidad para reproducir degradados finos y detalles microscópicos es insuperable. El desafío técnico reside en la humectación y el equilibrio agua-tinta sobre soportes no porosos.

El curado UV en offset permite imprimir sobre papeles metalizados o films transparentes sin riesgo de repinte. La película de tinta en offset es mucho más delgada que en flexografía. Esto facilita un curado rápido, pero requiere que las lámparas tengan reflectores perfectamente limpios. La gestión del calor es crítica aquí, ya que el exceso de radiación infrarroja puede alterar el registro de color entre las diferentes torres de impresión.

La transición al LED UV: Eficiencia y control térmico

La tecnología LED UV está reemplazando gradualmente a las lámparas de vapor de mercurio. Las razones son técnicas y económicas. Primero, los sistemas LED no requieren tiempo de calentamiento. Se encienden y apagan de forma instantánea, reduciendo el consumo eléctrico hasta en un 50%.

Desde el punto de vista del proceso, el LED UV emite muy poco calor hacia el sustrato. Esto permite procesar materiales extremadamente delgados, como el shrink sleeve (mangas termocontraíbles), sin riesgo de encogimiento prematuro. Además, la vida útil de un módulo LED supera las 20.000 horas, frente a las 1.000 o 2.000 horas de una bombilla de mercurio. La consistencia de la salida de luz LED asegura que el curado sea uniforme desde el primer día hasta el final de la vida útil del equipo.

Desafíos en aplicaciones industriales críticas

Las etiquetas industriales enfrentan entornos hostiles. Deben resistir aceites, productos químicos, rayos UV solares y variaciones extremas de temperatura. Un curado deficiente es la causa principal de fallos en campo. Si la red de polímeros no está completamente formada, la etiqueta perderá legibilidad o se desprenderá su capa protectora.

En el sector farmacéutico, el control de la migración es el parámetro más crítico. Los componentes de la tinta que no se han curado totalmente pueden migrar a través del envase y contaminar el producto. Aquí, los sistemas de curado UV deben contar con monitorización en tiempo real. La medición de la dosis (mJ/cm²) y la irradiancia (W/cm²) es obligatoria para cumplir con las normativas internacionales de seguridad alimentaria y médica.

Optimización de parámetros y control de calidad

Para garantizar un rendimiento óptimo, el ingeniero de planta debe considerar tres factores: la velocidad de la prensa, la química de la tinta y la potencia del sistema UV. Estos tres elementos forman el triángulo del curado. Si aumenta la velocidad, la potencia de la lámpara debe incrementarse proporcionalmente.

Existen métodos técnicos para validar el curado en el laboratorio de planta:

- Prueba de cinta (Tape Test): Evalúa la adherencia mecánica sobre el sustrato.

- Prueba de frotado con disolventes (MEK Test): Mide el grado de reticulación química de la resina.

- Radiómetros portátiles: Permiten verificar que las lámparas emiten la energía necesaria según la ficha técnica del fabricante de tintas.

Un mantenimiento preventivo riguroso es indispensable. La suciedad en los reflectores o el agotamiento de los diodos LED reduce drásticamente la capacidad de penetración de la luz. En etiquetas con alta carga de pigmento, como los blancos opacos o negros intensos, la falta de potencia resulta en un curado superficial que oculta tinta líquida en la base, comprometiendo la integridad de todo el lote.

El futuro de la tecnología UV en la impresión

La tendencia se dirige hacia sistemas híbridos que permitan alternar entre mercurio y LED según el trabajo. No obstante, la formulación de tintas está evolucionando rápidamente para maximizar la reactividad bajo luz LED de 395 nm. La integración de la Industria 4.0 permite ahora que los sistemas de curado envíen datos directamente al software de gestión de la planta. Esto facilita el cálculo exacto de costes energéticos y la predicción de fallos antes de que ocurran.

La impresión de etiquetas de alta exigencia ya no solo depende de la habilidad del prensista. Depende de la estabilidad de un proceso físico-químico invisible pero fundamental. El curado UV es el garante de que una etiqueta mantenga su función informativa y estética durante toda la vida útil del producto, soportando las condiciones más duras del entorno industrial.