La impresión de etiquetas y empaques flexibles en banda estrecha representa un sector dinámico y en constante evolución. Dentro de este ámbito, la tecnología de curado UV se ha consolidado como un estándar de calidad y productividad. Sin embargo, la gestión del calor generado durante el proceso de curado UV, y su impacto en la eficiencia energética, es un aspecto crítico que los impresores deben dominar. Hablamos de curado UV en impresión narrow web: control térmico y eficiencia energética.

El curado UV utiliza radiación ultravioleta para polimerizar instantáneamente tintas, barnices y adhesivos. Este proceso ofrece ventajas significativas: secado rápido, alta resistencia química y mecánica, y la capacidad de imprimir sobre una amplia gama de sustratos, desde papeles hasta películas plásticas. En la impresión flexográfica y, en menor medida, en la offset de banda estrecha, la velocidad de producción es primordial. El curado UV permite velocidades de impresión elevadas sin el riesgo de manchas o adherencia deficiente que presentarían los sistemas de secado por calor convencionales en muchas aplicaciones.

El control térmico en los sistemas de curado UV es un desafío inherente. La lámpara UV emite radiación, pero también genera calor. Este calor se transfiere al sustrato, a los rodillos, a la propia máquina de impresión y al entorno de trabajo. Una gestión inadecuada de este calor puede tener varias consecuencias negativas.

Uno de los problemas más comunes es el sobrecalentamiento del sustrato. Las películas plásticas delgadas, como el polipropileno o el poliéster, son particularmente sensibles. Si el sustrato se calienta excesivamente, puede deformarse, encogerse o perder sus propiedades mecánicas. Esto afecta directamente a la calidad de impresión, provocando problemas de registro, distorsión de la imagen o incluso el rechazo del material. En la impresión de etiquetas, donde las tolerancias son pequeñas, esto es inaceptable.

Además del sustrato, otros componentes de la máquina de impresión también se ven afectados por el calor. Los rodillos de entintado o de presión pueden calentarse, alterando la viscosidad de la tinta o la presión de impresión. Esto requiere ajustes constantes y puede llevar a una calidad de impresión inconsistente. El propio sistema de curado UV, si no se enfría adecuadamente, puede sufrir daños o una disminución en su vida útil.

Aquí es donde entra en juego la eficiencia energética. Los sistemas de curado UV consumen una cantidad considerable de electricidad. El calor generado, si no se gestiona de forma inteligente, se disipa en el ambiente, representando una pérdida de energía. Los sistemas modernos de curado UV, especialmente los basados en LED UV, son inherentemente más eficientes que los sistemas de lámparas de mercurio tradicionales. Sin embargo, el control térmico sigue siendo crucial para maximizar esa eficiencia.

Los sistemas de control térmico en las estaciones de curado UV incluyen varias estrategias. La más básica es la ventilación. Un flujo de aire adecuado puede ayudar a disipar el calor de la lámpara y del sustrato. Sin embargo, una simple ventilación a menudo no es suficiente para aplicaciones de alta velocidad o sustratos muy sensibles.

Se utilizan sistemas de enfriamiento más avanzados. Estos pueden incluir enfriadores de aire o de agua. Los enfriadores de aire hacen circular aire frío a través de la unidad de curado. Los sistemas de enfriamiento por agua son más potentes y se utilizan para extraer calor directamente de la unidad de lámpara o de los rodillos expuestos al calor. Un control preciso de la temperatura del sustrato a la entrada y salida de la estación de curado es fundamental.

Los sistemas de curado LED UV ofrecen ventajas inherentes en cuanto al control térmico y la eficiencia energética. Las lámparas LED UV generan significativamente menos calor infrarrojo que las lámparas de mercurio. Esto significa que el sustrato se calienta menos, lo que reduce el riesgo de deformación y mejora el registro. Además, los LED UV tienen una vida útil mucho más larga y son instantáneamente encendibles y apagables, lo que reduce el consumo de energía cuando la máquina está parada.

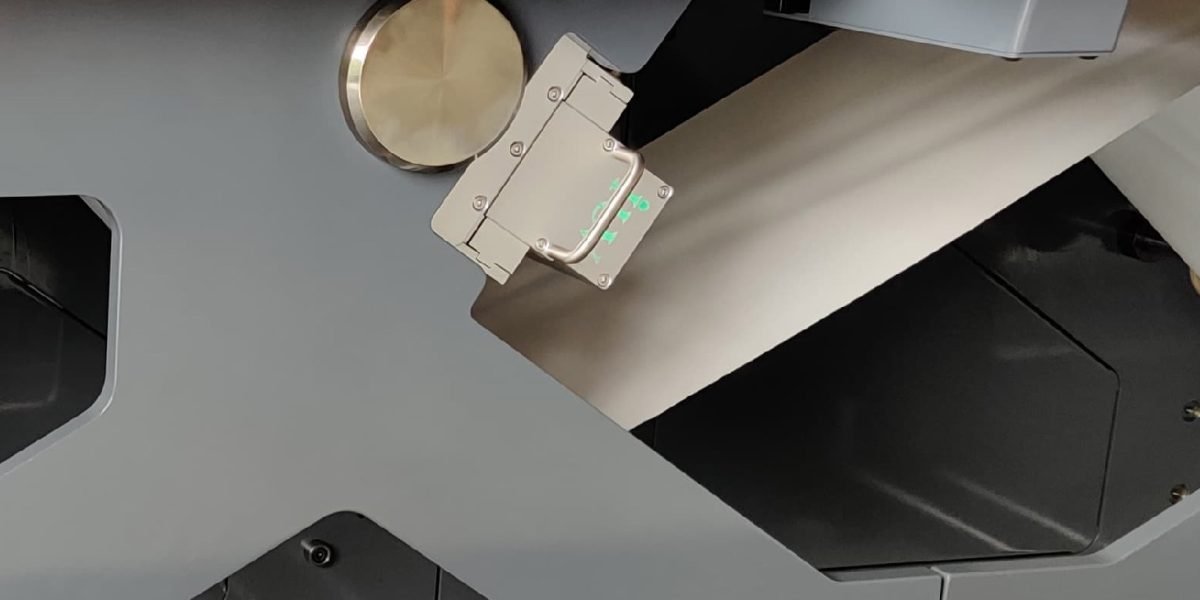

Sin embargo, incluso con LED UV, la gestión del calor residual sigue siendo importante. La disipación del calor de la propia matriz LED es esencial para su longevidad y rendimiento óptimo. Los fabricantes de equipos integran disipadores de calor y sistemas de ventilación en las unidades LED UV para mantener la temperatura de funcionamiento ideal.

Desde una perspectiva de eficiencia energética, optimizar el control térmico se traduce directamente en ahorros económicos. Menos energía desperdiciada significa facturas de electricidad más bajas. Además, al proteger el sustrato y los componentes de la máquina, se reduce el desperdicio de material y se minimizan las paradas de producción para mantenimiento correctivo.

La elección del sistema de curado UV, ya sea de lámparas de mercurio o LED UV, debe considerar no solo la potencia de curado sino también las capacidades de control térmico y la eficiencia energética. Los avances en la tecnología de enfriamiento y la monitorización en tiempo real de la temperatura del sustrato permiten a los impresores alcanzar niveles de calidad y productividad sin precedentes.

La impresión narrow web, ya sea flexográfica o offset, se beneficia enormemente de la precisión que ofrecen los sistemas de curado UV modernos. El control térmico no es un detalle menor, sino una parte integral de un proceso de impresión exitoso y eficiente. Invertir en soluciones de curado UV con un control térmico robusto y un enfoque en la eficiencia energética es una decisión estratégica que impacta positivamente en la rentabilidad y la sostenibilidad de la operación de impresión.

La formación del personal en el manejo de estos sistemas también es crucial. Un operador bien informado puede detectar problemas de temperatura tempranamente y realizar los ajustes necesarios para mantener la calidad y evitar costosos errores. La monitorización de la temperatura del aire en la cabina de curado, así como la temperatura superficial del sustrato, proporciona datos valiosos para el ajuste del proceso.

La optimización del flujo de aire y el mantenimiento regular de los sistemas de enfriamiento (limpieza de filtros, comprobación de niveles de refrigerante si aplica) son prácticas recomendadas. Un sistema de curado UV bien mantenido funciona de manera más eficiente y fiable. En última instancia, el curado UV en impresión narrow web es un equilibrio entre la potencia de curado, la gestión del calor y la eficiencia energética. Dominar este equilibrio es clave para el éxito en la industria de la impresión de etiquetas y empaques.

Los avances en la automatización y los sistemas de control inteligente permiten ahora la optimización dinámica del proceso de curado. Sensores de temperatura integrados y algoritmos de control pueden ajustar la potencia de la lámpara UV o el flujo de aire de refrigeración en tiempo real, basándose en la velocidad de la máquina y el tipo de sustrato. Esta adaptabilidad asegura un curado óptimo y una eficiencia energética máxima en todo momento, reduciendo la necesidad de intervenciones manuales y minimizando la variabilidad.

En resumen, el curado UV en la impresión de banda estrecha es una tecnología poderosa. El control térmico es su compañero inseparable, asegurando la calidad del producto y la longevidad del equipo. La eficiencia energética es el resultado de una gestión inteligente del calor. Las empresas que priorizan estos aspectos están mejor posicionadas para prosperar en un mercado competitivo.