Die UV-Härtung ist ein entscheidender Prozess im modernen Schmalbahndruck, insbesondere bei der Etikettenproduktion und flexiblen Verpackungen. Eine der größten Herausforderungen bei der UV-Härtung ist jedoch die Sauerstoffinhibierung. Sauerstoff kann die Polymerisation der UV-härtenden Farben und Lacke hemmen, was zu unvollständiger Härtung führt und eine klebrige Oberfläche hinterlässt. Dies ist besonders problematisch bei Hochgeschwindigkeitsdruckprozessen, da die Trocknungszeit und die Druckgeschwindigkeit eng miteinander verbunden sind.

In diesem Artikel wird die Rolle der Sauerstoffinhibierung bei der UV-Härtung erklärt und es werden Strategien vorgestellt, wie eine klebefreie Oberfläche im High-Speed-Schmalbahndruck erreicht werden kann.

Was ist Sauerstoffinhibierung und wie wirkt sie sich auf die UV-Härtung aus?

Sauerstoffinhibierung beschreibt den Prozess, bei dem der Sauerstoff in der Luft die Polymerisation von UV-härtenden Materialien hemmt. UV-Licht aktiviert Photoinitiatoren in der Druckfarbe oder dem Lack, die die Polymerisation der Farbmoleküle einleiten. Sauerstoff, der in der Nähe der Oberfläche vorhanden ist, verhindert jedoch diese Reaktion, indem er die aktiven Radikale neutralisiert, die für die Polymerisation erforderlich sind.

Die Sauerstoffinhibierung führt zu einer unvollständigen Aushärtung der obersten Schicht der Farbe, was eine klebrige Oberfläche hinterlässt. Dieses Problem wird bei Hochgeschwindigkeitsdruckverfahren noch verstärkt, da die Farbschicht in kürzerer Zeit ausgehärtet werden muss.

Auswirkungen der Sauerstoffinhibierung auf den High-Speed-Schmalbahndruck

Im High-Speed-Schmalbahndruck, insbesondere bei der Etikettenproduktion und der Herstellung von flexiblen Verpackungen, ist eine schnelle und gleichmäßige UV-Härtung entscheidend. Wenn jedoch Sauerstoff in die Aushärtung der Farbe eingreift, führt dies zu unerwünschten Effekten:

- Klebende Oberfläche: Eine unvollständige Aushärtung aufgrund der Sauerstoffinhibierung hinterlässt eine klebrige Oberfläche, die die Weiterverarbeitung erschwert.

- Schlechte Haftung: Die unvollständig gehärtete Farbschicht haftet möglicherweise nicht richtig auf dem Substrat oder bei der nachfolgenden Verarbeitung, was zu Qualitätsproblemen führt.

- Verringerte Produktionsgeschwindigkeit: Der Druckprozess muss möglicherweise langsamer gefahren werden, um eine vollständige Aushärtung zu gewährleisten, was die Gesamtproduktivität beeinträchtigt.

Diese Herausforderungen erfordern spezifische Strategien, um die Sauerstoffinhibierung zu überwinden und eine klebefreie Oberfläche zu erreichen.

Strategien zur Vermeidung von Sauerstoffinhibierung

Es gibt mehrere Ansätze, um die Auswirkungen der Sauerstoffinhibierung zu minimieren und eine vollständige Aushärtung der Druckfarbe zu gewährleisten. Einige dieser Methoden beinhalten den Einsatz spezieller UV-Systeme und Anpassungen im Druckprozess.

1. Verwendung von Inertgasatmosphären

Eine bewährte Methode, um Sauerstoffinhibierung zu vermeiden, ist die Verwendung von Inertgasen wie Stickstoff oder Argon in der Druckkammer. Diese Gase verdrängen den Sauerstoff und schaffen eine Umgebung, in der die Polymerisation der Farbe ungehindert erfolgen kann. Der Einsatz von Inertgasatmosphären führt zu einer besseren Aushärtung der obersten Farbschicht und verhindert eine klebende Oberfläche.

Die Verwendung von Inertgasen ist besonders bei Hochgeschwindigkeitsdruckverfahren vorteilhaft, da sie die Trocknungsgeschwindigkeit erhöhen, ohne die Qualität der Aushärtung zu beeinträchtigen.

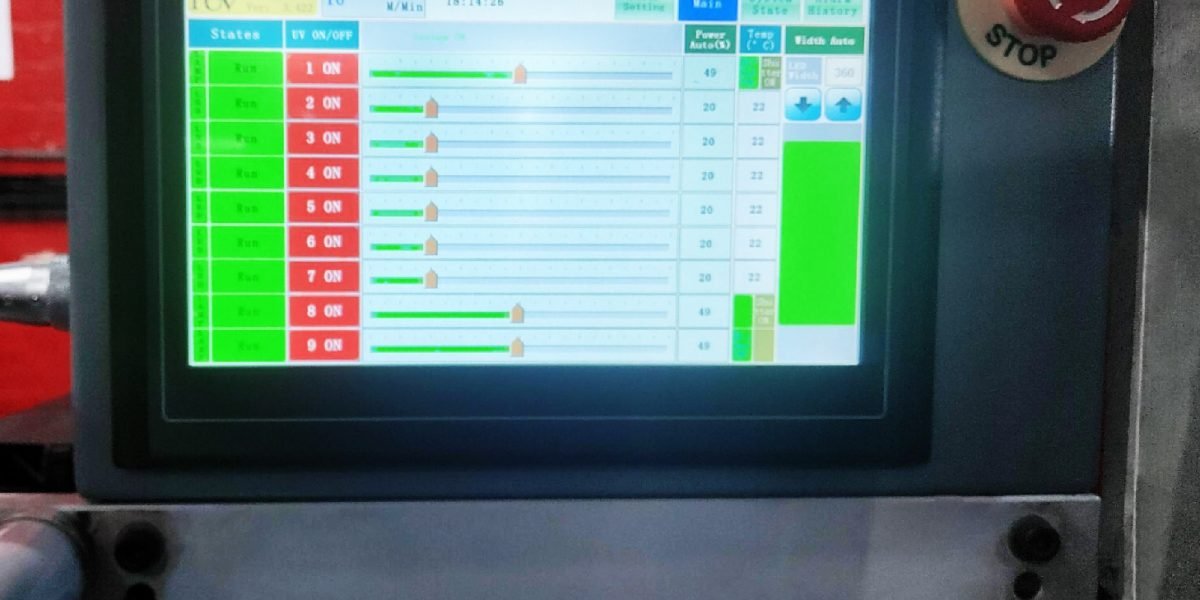

2. Optimierung der UV-Lampenleistung

Die Intensität und Wellenlänge des UV-Lichts sind entscheidend für die Härtung von UV-Farben. Um die Sauerstoffinhibierung zu überwinden, muss die UV-Lampenleistung so optimiert werden, dass eine maximale Energieabgabe erreicht wird. Dies kann durch den Einsatz leistungsstarker UV-LEDs oder Hochdruck-UV-Lampen erreicht werden, die eine hohe Intensität bieten und die Farbe schnell und gleichmäßig aushärten.

Die richtige Einstellung der UV-Lampenleistung ist besonders wichtig, um die benötigte Polymerisationstiefe zu erreichen und gleichzeitig die Oberflächenschicht der Farbe vollständig zu härten.

3. Anpassung der Druckgeschwindigkeit und der Farbeigenschaften

Die Geschwindigkeit des Druckprozesses hat direkten Einfluss auf die Härtung der Farben. Bei höheren Druckgeschwindigkeiten bleibt weniger Zeit für die Aushärtung der Farbschicht, was die Sauerstoffinhibierung begünstigt. Eine Anpassung der Druckgeschwindigkeit kann dazu beitragen, die Aushärtung zu verbessern und die Auswirkungen der Sauerstoffinhibierung zu verringern.

Zusätzlich kann die Wahl spezieller UV-Druckfarben, die weniger empfindlich auf Sauerstoff reagieren, dazu beitragen, die Aushärtung zu optimieren. Diese Farben enthalten Photoinitiatoren, die auch in sauerstoffhaltigen Umgebungen wirksam sind.

4. Verbesserung der Umgebungsbedingungen

Die Kontrolle der Umgebungsbedingungen im Druckraum ist ein weiterer wichtiger Faktor, um die Sauerstoffinhibierung zu reduzieren. Die Temperatur und die Luftfeuchtigkeit können die Härtung der Farben beeinflussen, daher ist es wichtig, diese Parameter zu optimieren. Eine konstante Temperatur und Feuchtigkeit im Druckraum unterstützen die vollständige Polymerisation der Farben und verringern die Wahrscheinlichkeit von klebrigen Oberflächen.

Vorteile der Sauerstoffinhibierungsstrategien im High-Speed-Schmalbahndruck

Die Implementierung der oben genannten Strategien bietet zahlreiche Vorteile für den Schmalbahndruck:

- Bessere Oberflächenqualität: Durch die vollständige Aushärtung der Farbschicht werden klebende Oberflächen vermieden, was zu einer besseren Verarbeitbarkeit und einer höheren Produktqualität führt.

- Erhöhte Produktionsgeschwindigkeit: Durch den Einsatz von Inertgasatmosphären und optimierten UV-Lampen können die Druckgeschwindigkeiten erhöht werden, ohne die Härtungsqualität zu beeinträchtigen.

- Reduzierte Produktionsfehler: Eine vollständige und gleichmäßige Aushärtung der Farben verringert das Risiko von Haftungsproblemen und erhöht die Zuverlässigkeit des Druckprozesses.

Fazit

Die Sauerstoffinhibierung stellt eine bedeutende Herausforderung im UV-Härtungsprozess des High-Speed-Schmalbahndrucks dar, insbesondere bei der Herstellung von Etiketten und flexiblen Verpackungen. Durch den Einsatz gezielter Strategien, wie der Verwendung von Inertgasen, der Optimierung der UV-Lampenleistung und der Anpassung der Druckparameter, können Druckereien eine klebefreie Oberfläche und eine gleichmäßige Aushärtung erzielen.

Die richtige Handhabung der Sauerstoffinhibierung ermöglicht es, den Druckprozess zu optimieren, die Produktionsgeschwindigkeit zu erhöhen und gleichzeitig eine hohe Qualität der Endprodukte sicherzustellen.