La industria de impresión de etiquetas de banda estrecha enfrenta una evolución constante en sus procesos de curado UV. La transición de lámparas de mercurio tradicionales a sistemas LED UV se ha convertido en una estrategia clave para mejorar la eficiencia, la sostenibilidad y la calidad del producto final. Este cambio no solo afecta la producción diaria, sino también la consistencia de la adhesión de tinta, la velocidad de línea y la durabilidad de las etiquetas impresas.

Beneficios de los sistemas LED UV frente a las lámparas de mercurio

Los sistemas LED UV ofrecen numerosas ventajas respecto a las lámparas de mercurio. La eficiencia energética es uno de los factores más destacados, con un ahorro de energía de hasta un 70% en comparación con sistemas convencionales. Además, los LED UV generan menos calor, lo que reduce el riesgo de deformación del sustrato y permite imprimir sobre materiales sensibles como películas plásticas finas o etiquetas autoadhesivas sin comprometer la calidad.

Otro beneficio es la vida útil prolongada del sistema LED. Mientras que una lámpara de mercurio puede requerir reemplazo después de 500 a 1000 horas de operación, los módulos LED pueden operar más de 20.000 horas, reduciendo significativamente los costos de mantenimiento y el tiempo de inactividad en la línea de producción. La estabilidad de la longitud de onda de los LED también garantiza un curado uniforme, lo que se traduce en una adhesión de tinta más consistente y una reproducción de color más precisa.

Preparación para la transición: evaluación de la línea de producción

Antes de implementar un sistema LED UV, es esencial realizar una evaluación completa de la línea de impresión. Este análisis debe incluir la velocidad máxima de impresión, la compatibilidad del sustrato y la viscosidad de las tintas UV utilizadas. La correcta evaluación permite dimensionar el sistema LED según los requerimientos específicos de cada trabajo, evitando problemas de subcurado o sobrecurado que podrían afectar la calidad final de las etiquetas.

Es recomendable también revisar el sistema de enfriamiento de la máquina y las restricciones de espacio para la instalación de los módulos LED. A diferencia de las lámparas de mercurio, los LED requieren un diseño de ventilación adecuado, aunque la menor generación de calor reduce la necesidad de sistemas complejos de enfriamiento por agua.

Selección de tintas y sustratos compatibles

El curado LED UV implica longitudes de onda más específicas, normalmente centradas en 365 a 405 nm. Por ello, no todas las tintas diseñadas para lámparas de mercurio ofrecen un curado óptimo bajo LED. Es fundamental elegir tintas formuladas para esta tecnología, garantizando que el curado se realice de manera completa y uniforme sobre los sustratos utilizados en la impresión de etiquetas de banda estrecha.

Los sustratos también juegan un papel crítico. Los films plásticos, papeles revestidos y materiales autoadhesivos deben probarse previamente bajo LED para evaluar la estabilidad dimensional y la adherencia de la tinta. Esto evita problemas posteriores de arrugas, burbujas o desprendimiento de la capa de impresión.

Ajustes de velocidad y energía para optimizar el curado

El ajuste correcto de la velocidad de línea y la dosis de energía UV es esencial para asegurar un curado uniforme sin comprometer la productividad. En líneas de impresión flexográfica o offset para etiquetas, una velocidad demasiado alta puede provocar un curado insuficiente, mientras que una dosis excesiva de energía puede dañar el sustrato o generar un brillo no deseado en la superficie de la tinta.

El uso de radiometría para medir la intensidad de UV en tiempo real permite ajustar los parámetros de manera precisa. Sensores integrados en la línea facilitan la monitorización continua, asegurando que cada trabajo reciba la dosis adecuada y manteniendo la consistencia de la adhesión de tinta y la durabilidad de la impresión.

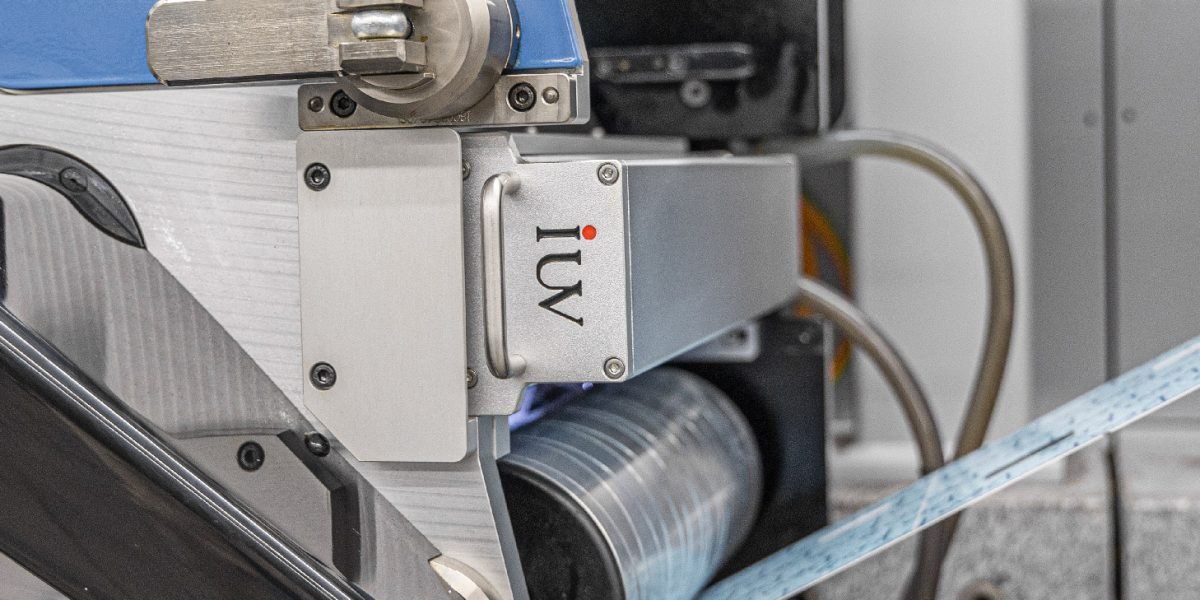

Integración con equipos existentes

Una de las ventajas del LED UV es su compatibilidad con la mayoría de las prensas de impresión flexográfica y offset de banda estrecha. Sin embargo, la integración requiere una planificación cuidadosa para evitar interferencias con el transportador de etiquetas, rodillos anilox y sistemas de entintado. Es recomendable trabajar en conjunto con el proveedor de tecnología LED para realizar ajustes mecánicos y electrónicos necesarios, asegurando un rendimiento óptimo desde la primera producción.

Mantenimiento y monitoreo de sistemas LED

Aunque los sistemas LED requieren menos mantenimiento que las lámparas de mercurio, es fundamental establecer un plan regular de revisión. La limpieza de los módulos LED, lentes y reflectores garantiza la uniformidad de la irradiación y evita problemas de curado desigual. El monitoreo continuo mediante sensores y software especializado permite detectar desviaciones en la intensidad UV y programar intervenciones preventivas antes de que afecten la calidad de las etiquetas.

Impacto en la sostenibilidad y costos operativos

La transición a LED UV no solo mejora la eficiencia operativa, sino que también aporta beneficios ambientales significativos. La reducción del consumo de energía, la ausencia de mercurio y la disminución de emisiones de calor contribuyen a una impresión más sostenible. Además, los menores costos de mantenimiento y la vida útil prolongada de los módulos LED reducen el gasto operativo a largo plazo, haciendo de esta tecnología una inversión rentable para cualquier impresor de etiquetas de banda estrecha.

Capacitación del personal

El éxito de la transición depende también del conocimiento del equipo de producción. Capacitar a los operadores en ajustes de velocidad, medición de dosis UV y mantenimiento preventivo asegura que el sistema LED funcione a su máximo potencial. La familiarización con las diferencias entre lámparas de mercurio y LED UV permite optimizar la línea sin comprometer la calidad ni la productividad.

Conclusión

La implementación de sistemas LED UV en la impresión de etiquetas de banda estrecha representa un cambio estratégico hacia procesos más eficientes, sostenibles y precisos. Desde la selección de tintas y sustratos hasta la integración mecánica y el monitoreo de la línea, cada etapa requiere atención especializada para garantizar un curado uniforme y una adhesión óptima de la tinta. La combinación de tecnología avanzada, planificación cuidadosa y capacitación del personal asegura que la transición de lámparas de mercurio a LED UV no solo sea exitosa, sino que también eleve la calidad y competitividad de la producción de etiquetas.