En el sector de la impresión de etiquetas de banda estrecha, la eficiencia se mide por la velocidad de producción y la estabilidad del producto final. El curado UV es el corazón de este proceso. Un curado deficiente no solo arruina un lote de etiquetas; puede comprometer la adhesión, generar migración de componentes químicos y provocar costosas devoluciones. Para un ingeniero de procesos, garantizar una polimerización completa es una tarea técnica que combina química, física óptica y mantenimiento preventivo.

La diferencia crítica entre intensidad y dosis de energía

Para controlar el curado, primero debemos distinguir dos conceptos que a menudo se confunden: la irradiancia y la dosis. La irradiancia es la potencia instantánea que llega a la superficie de la tinta, medida en W/cm². La dosis, o densidad de energía, es la cantidad total de energía recibida durante el tiempo de exposición, medida en J/cm².

En una prensa de banda estrecha, la velocidad de la máquina dicta el tiempo de exposición. Si aumentamos la velocidad, la dosis de energía disminuye. Por ello, el control de calidad comienza con la calibración de las lámparas para que, incluso a máximas velocidades de flexografía o offset, la dosis de energía sea suficiente para activar los fotoiniciadores.

Química de la tinta y espectro de absorción

No todas las tintas curan igual. Las tintas blancas y negras en flexografía representan el mayor desafío. El blanco contiene dióxido de titanio, que refleja gran parte de la radiación UV. El negro, por su parte, absorbe la energía antes de que penetre en las capas profundas.

El control de calidad exige que el espectro de emisión de la lámpara coincida con el espectro de absorción del fotoiniciador. Las lámparas de mercurio convencionales emiten en un espectro amplio. Sin embargo, el mercado se desplaza hacia la tecnología LED UV. Estas lámparas emiten en una longitud de onda estrecha, generalmente 385nm o 395nm. Asegurarse de que la tinta esté formulada específicamente para LED es el primer paso para evitar un curado superficial engañoso.

Control de la temperatura en sustratos térmicos

La impresión de etiquetas de banda estrecha utiliza frecuentemente películas plásticas como polietileno (PE) o polipropileno (PP). Estos materiales son extremadamente sensibles al calor. Las lámparas UV de mercurio generan una cantidad significativa de radiación infrarroja (calor).

Si el curado no se controla, el calor puede deformar el sustrato, causando problemas de registro o incluso el derretimiento de la banda. Aquí es donde los sistemas LED UV ofrecen una ventaja competitiva. Al no emitir radiación IR, permiten imprimir sobre materiales más finos y económicos sin riesgo de deformación térmica. Un ingeniero debe monitorear la temperatura de la banda mediante sensores pirómetros para mantener la integridad estructural de la etiqueta.

Variables mecánicas en flexografía y offset

En la flexografía de banda estrecha, el espesor de la capa de tinta es crucial. Una capa demasiado gruesa impedirá que los fotones de luz UV lleguen al fondo de la película de tinta. Esto resulta en una “falsa curación”: la superficie parece seca, pero la tinta se desprende al aplicar presión.

En el offset rotativo, la emulsión agua-tinta añade otra variable. Un exceso de solución de fuente puede inhibir la polimerización. El control de calidad aquí implica una supervisión estricta de la viscosidad de la tinta y del equilibrio hidrófilo-lipófilo. Una medición constante de la densidad de color ayuda a asegurar que el espesor de la película sea el adecuado para que la luz UV la atraviese por completo.

Métodos de prueba en planta: Del laboratorio a la prensa

Existen métodos rápidos para verificar la calidad del curado sin detener la producción de forma prolongada. El más común es la prueba de la cinta adhesiva (Tape Test). Se aplica una cinta estandarizada sobre la etiqueta impresa y se retira rápidamente. Si la tinta se transfiere a la cinta, el curado es insuficiente.

Otro método es la prueba de resistencia al frote con disolventes, como el alcohol isopropílico o la metiletilcetona (MEK). Un número bajo de “frotis” antes de que la tinta se degrade indica una reticulación incompleta. Para un control más técnico, se utilizan tiras reactivas de UV que cambian de color según la energía recibida, proporcionando una referencia visual inmediata de la eficacia de las lámparas en diferentes puntos de la banda.

Mantenimiento de reflectores y lámparas

La potencia de salida de una lámpara de mercurio disminuye con el uso. Generalmente, su vida útil ronda las 1.000 a 1.500 horas. Sin embargo, el estado de los reflectores es igual de importante. Un reflector sucio o empañado puede reducir la eficiencia del curado hasta en un 50%.

En la banda estrecha, donde el espacio es reducido, el polvo de papel y los vapores de tinta se acumulan rápidamente en los sistemas de curado. El protocolo de ingeniería debe incluir la limpieza semanal de los cuarzos y la inspección de los sistemas de enfriamiento. Si el aire de enfriamiento no es puro, depositará partículas sobre la lámpara, creando puntos calientes que acortan su vida útil y generan un curado irregular.

Ventajas operativas de la tecnología LED UV

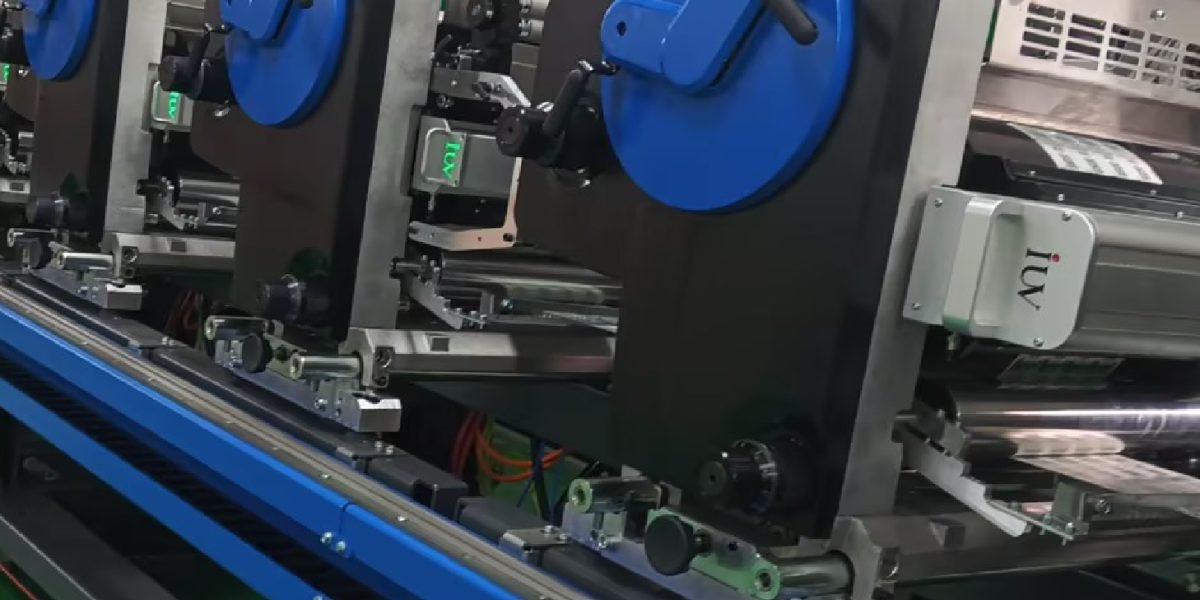

La transición al LED UV en la impresión de etiquetas no es solo una cuestión de ahorro energético. El control de calidad se vuelve más predecible. A diferencia de las lámparas de mercurio, los sistemas LED no requieren tiempo de calentamiento ni enfriamiento. Se encienden y apagan instantáneamente.

Además, la salida de luz LED es extremadamente estable a lo largo de miles de horas (hasta 20.000 o más). Esto elimina la variable de la degradación de la lámpara que tanto complica el control de procesos en prensas convencionales. La consistencia del color y la adhesión se mantienen uniformes desde el primer metro hasta el último del rollo.

El fenómeno de la inhibición por oxígeno

En el curado de tintas de radicales libres, que son las más comunes en etiquetas, el oxígeno del aire puede inhibir la reacción química en la superficie. Esto deja una capa pegajosa o “tack” residual.

Para controlar esto, especialmente en aplicaciones de alta gama o envases flexibles, algunos convertidores utilizan cámaras de inertización con nitrógeno. Al desplazar el oxígeno, la polimerización es mucho más rápida y completa. Aunque es una inversión mayor, para la impresión de banda estrecha de alta velocidad, garantiza una superficie totalmente inerte y segura para procesos posteriores como el laminado o el troquelado.

Integración de radiómetros en el flujo de trabajo

Un ingeniero profesional no confía en la intuición. El uso de radiómetros es obligatorio. Estos dispositivos pasan a través del sistema de curado y miden la irradiancia máxima y la energía total.

Es recomendable realizar estas mediciones al inicio de cada turno o al cambiar de sustrato. Documentar estos valores permite crear un histórico que ayuda a predecir fallos antes de que ocurran. Si detectamos que la energía cae un 15% respecto a la semana anterior, podemos programar el mantenimiento antes de que la producción salga defectuosa.

Impacto del sustrato en la reflexión de la luz

El tipo de material de la etiqueta influye en cómo la luz UV interactúa con la tinta. Los papeles metalizados o las películas con acabados tipo espejo reflejan la luz que atraviesa la tinta, ayudando a curar desde la base hacia arriba. Esto se conoce como efecto de “rebote”.

Por el contrario, los sustratos porosos o muy oscuros absorben la luz, obligando a aumentar la potencia de la lámpara. En la impresión de etiquetas de banda estrecha, es vital ajustar los perfiles de potencia del sistema UV basándose en el color y la opacidad del material para asegurar que la base de la capa de tinta esté tan curada como la superficie.

Seguridad y cumplimiento normativo

El control del curado también tiene una vertiente de seguridad alimentaria. En la impresión de etiquetas para productos farmacéuticos o alimentación, la migración de fotoiniciadores no curados es un riesgo crítico. Un proceso de curado controlado mediante estándares rigurosos asegura que los componentes químicos queden atrapados en la matriz polimérica.

La implementación de sistemas de monitoreo automático en tiempo real, que alertan al operador si una lámpara cae por debajo del umbral de seguridad, es hoy una práctica estándar en las plantas de impresión más avanzadas. Controlar el curado UV es, en última instancia, una combinación de disciplina de mantenimiento, conocimiento químico y el uso correcto de la tecnología de medición.