La evolución de la industria gráfica ha alcanzado un punto de inflexión con la integración de la tecnología UV LED. En el sector de la flexografía, esta transición no representa solo un cambio de lámparas, sino una reingeniería completa del proceso productivo. La impresión de etiquetas y el embalaje flexible exigen hoy una precisión técnica que los sistemas tradicionales de mercurio difícilmente pueden sostener bajo los estándares actuales de eficiencia y sostenibilidad.

Fundamentos de la tecnología UV LED en el entorno flexográfico

El curado UV LED se basa en el uso de diodos emisores de luz que transforman la energía eléctrica en luz ultravioleta de una longitud de onda específica. A diferencia de las lámparas de arco de mercurio, que emiten un espectro amplio, los sistemas LED se concentran en bandas estrechas, generalmente de 365nm, 385nm o 395nm.

Esta especificidad en la longitud de onda permite una penetración más profunda en las capas de tinta. En la flexografía moderna, donde se utilizan rodillos anilox de alta lineatura para lograr detalles finos, la uniformidad del curado es crítica. Los sistemas LED garantizan que la polimerización de la tinta ocurra de forma instantánea y homogénea en toda la superficie del sustrato.

Ventajas térmicas en la impresión de etiquetas y banda estrecha

Uno de los mayores retos en la impresión de etiquetas es la gestión del calor. Los sustratos termosensibles, como el polietileno (PE) o las películas retráctiles, sufren deformaciones cuando se exponen a las altas temperaturas de las lámparas de mercurio convencionales.

El curado UV LED es un proceso de “curado en frío”. Los diodos no emiten radiación infrarroja hacia el material. Esto permite trabajar con materiales más finos y económicos sin riesgo de estiramiento o rotura de la banda. En la impresión de banda estrecha, mantener la estabilidad dimensional es vital para asegurar un registro perfecto en trabajos de múltiples colores. Al eliminar el calor excesivo, el registro se mantiene constante desde el primer metro hasta el final de la tirada.

Eficiencia operativa y vida útil del equipo

La productividad en una planta flexográfica se mide por el tiempo de actividad de las máquinas. Las lámparas de mercurio requieren periodos de calentamiento y enfriamiento, lo que genera tiempos muertos significativos. Por el contrario, los sistemas UV LED ofrecen un encendido y apagado instantáneo.

La vida útil de un módulo LED supera habitualmente las 20.000 horas de funcionamiento. Si comparamos esto con las 1.000 o 2.000 horas de una bombilla de mercurio, la reducción en costos de mantenimiento es drástica. Además, la intensidad de salida de los LED se mantiene estable a lo largo de su vida útil. Esto elimina las variaciones de curado que suelen ocurrir cuando una lámpara de mercurio comienza a degradarse, garantizando una calidad de impresión consistente en cada pedido.

Química de tintas y compatibilidad con procesos LED

La transición al curado LED requiere una adaptación en la formulación de las tintas flexográficas. Los fotoiniciadores deben estar diseñados para reaccionar específicamente a la longitud de onda del LED empleado. Actualmente, los fabricantes de tinta han desarrollado gamas completas de colores CMYK y tintas directas (Pantone) optimizadas para esta tecnología.

En la impresión flexográfica de etiquetas, la densidad del color y el brillo son fundamentales. Las tintas de curado LED presentan una excelente reactividad, lo que permite imprimir a velocidades más altas sin comprometer la adherencia. Incluso en aplicaciones complejas sobre soportes no absorbentes, el anclaje de la tinta es superior, resistiendo pruebas de abrasión y contacto con productos químicos.

Impacto en la impresión de banda estrecha y etiquetas autoadhesivas

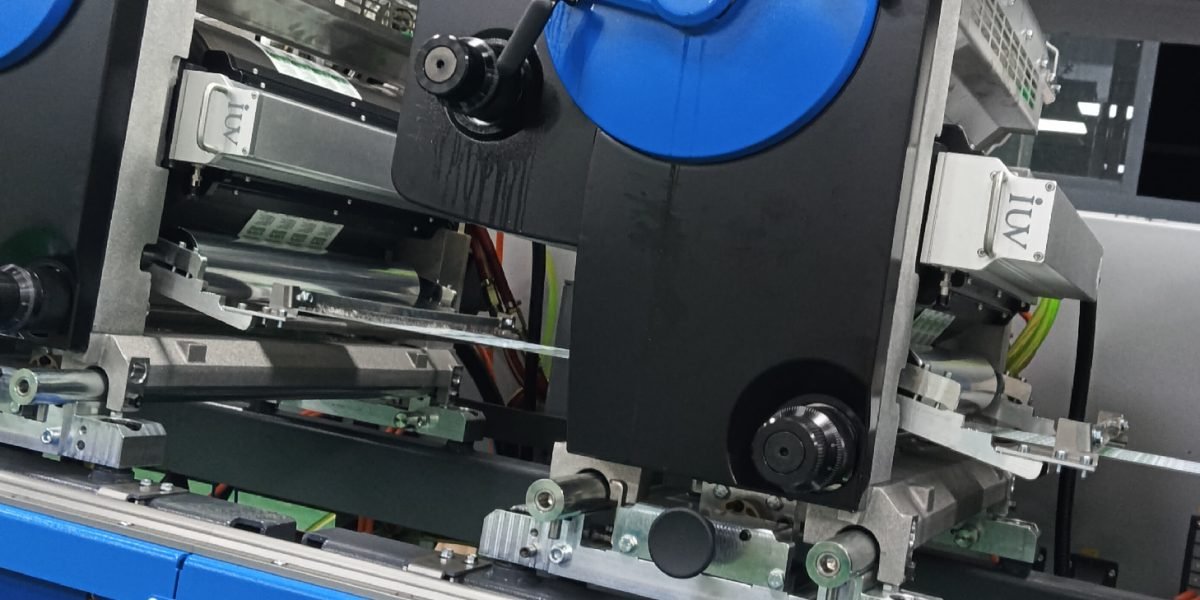

La impresión de banda estrecha se beneficia de la compactación de los sistemas LED. Al ser cabezales más pequeños que las estaciones de curado tradicionales, permiten un diseño de máquina más ergonómico y facilitan la actualización (retrofit) de prensas antiguas.

En la producción de etiquetas autoadhesivas, el control preciso de la energía de curado evita la migración de componentes de la tinta hacia el adhesivo o el soporte. Esto es especialmente relevante en el sector del etiquetado alimentario y farmacéutico, donde se exigen estándares estrictos de baja migración. La tecnología UV LED proporciona un entorno de trabajo más seguro y controlado para cumplir con estas normativas internacionales.

Sostenibilidad y reducción del consumo energético

El aspecto ambiental es hoy un factor decisivo en la adquisición de maquinaria de impresión. Los sistemas UV LED reducen el consumo eléctrico entre un 50% y un 70% en comparación con los sistemas de arco de mercurio. Al no generar ozono, se elimina la necesidad de complejos sistemas de extracción y conductos de ventilación hacia el exterior.

Además, la tecnología LED está libre de mercurio, un metal pesado tóxico que requiere protocolos de eliminación costosos y peligrosos. Al implementar soluciones LED, las empresas de conversión de etiquetas mejoran su perfil ecológico y reducen la huella de carbono de sus procesos productivos, un valor añadido muy demandado por las grandes marcas globales.

Integración con procesos de offset y acabados especiales

Aunque el foco principal es la flexografía, la tecnología UV LED es totalmente compatible con procesos híbridos que incluyen estaciones de offset o serigrafía rotativa en línea. En la impresión de etiquetas de alta gama, donde se combinan técnicas para lograr texturas y relieves, el curado LED ofrece una versatilidad inigualable.

Los barnices de sobreimpresión y los adhesivos para laminación en frío también han evolucionado. Los barnices UV LED logran niveles de brillo y transparencia excepcionales, protegiendo la impresión contra factores externos sin amarillear con el tiempo. La capacidad de controlar la intensidad del LED permite ajustar el curado para obtener diferentes acabados superficiales, desde mates profundos hasta altos brillos.

Consideraciones para la implementación técnica

Para los ingenieros de procesos, la migración a UV LED requiere un análisis del retorno de inversión (ROI). Aunque la inversión inicial en el equipo es superior, el ahorro operativo amortiza el coste en un plazo breve. Es fundamental evaluar la integración del sistema de refrigeración (por aire o por agua) según el espacio disponible y la velocidad de producción requerida.

La calibración de la potencia del LED en relación con la velocidad de la prensa es un paso crítico. Los sistemas modernos incluyen controles automáticos que ajustan la potencia lumínica de forma proporcional a la velocidad de la banda, asegurando que la dosis de energía (mJ/cm²) recibida por la tinta sea siempre la correcta, evitando tanto el subcurado como el sobrecurado.

El futuro de la flexografía de alta velocidad

La tendencia hacia tiradas más cortas y plazos de entrega reducidos favorece la adopción de la tecnología LED. La estabilidad del proceso permite arranques de máquina más rápidos y una reducción considerable del desperdicio de material (maculatura).

En el ámbito de la flexografía de banda ancha y etiquetas de gran formato, el desarrollo de matrices LED de alta potencia está permitiendo alcanzar velocidades de curado que superan los 400 metros por minuto. Este avance posiciona a la flexografía UV LED como una alternativa competitiva frente a otras tecnologías de impresión digital y analógica, manteniendo los costes por metro cuadrado bajo control.

Conclusión sobre la competitividad industrial

La adopción del curado UV LED en la flexografía no es una opción de lujo, sino una necesidad para mantener la competitividad en un mercado global exigente. La combinación de ahorro energético, estabilidad técnica y compatibilidad con sustratos modernos permite a los impresores de etiquetas ofrecer productos de mayor calidad con un menor impacto ambiental. La ingeniería detrás de los diodos emisores ha transformado la sala de prensa en un entorno más eficiente, limpio y predecible, marcando el estándar de la impresión flexográfica para las próximas décadas.