La adopción de tecnología LED UV avanzada transforma la eficiencia energética en procesos de impresión. Este artículo aborda estrategias prácticas y técnicas para reducir el consumo energético en impresión UV, con enfoque en impresión de etiquetas, flexografía, rotograbado y narrow-web. Se combinan conocimientos sobre curado UV, diseño de prensa y elección de materiales para ofrecer soluciones aplicables en planta.

Por qué la tecnología LED UV reduce el consumo energético

Las fuentes LED UV ofrecen mayor eficiencia fotoquímica por vatio emitido que las lámparas de mercurio convencionales. Su conversión eléctrica a radiación útil es más alta, lo que se traduce en menos energía consumida por unidad curada. Además, las LED activan inmediatamente sin tiempo de calentamiento prolongado, evitando picos de energía iniciales. La reducción de calor irradiado disminuye necesidades de refrigeración en la prensa, generando ahorros adicionales.

Ventajas específicas para impresión de etiquetas y narrow‑web

En aplicaciones de etiquetas y narrow‑web, la velocidad y la calidad son críticas. Los LED UV permiten curados instantáneos a altas velocidades de paso. El menor volumen térmico protege películas y liners sensibles, reduciendo rechazos por deformación. También facilitan cambios rápidos en corridas cortas, optimizando el tiempo máquina y el consumo por trabajo.

Aplicaciones en flexografía

En flexografía, la uniformidad del curado influye en la estabilidad de la tinta y en la precisión del registro. Sistemas LED con arrays modulables aseguran distribución energética homogénea sobre cilindros anilox y planchas. El control de potencia por zona permite adaptar la intensidad al tipo de tinta y al sustrato, minimizando desperdicio energético y manteniendo la reproducibilidad.

Aplicaciones en rotograbado

En rotograbado, la transferencia de tinta y la densidad óptica dependen del curado rápido y continuo. Las fuentes LED integradas en estaciones de secado cilindro ofrecen curado inmediato sin sobrecalentar el cilindro ni la cámara. Esto reduce la demanda de ventilación y de sistemas de enfriamiento por aire, traduciéndose en menor consumo global de energía.

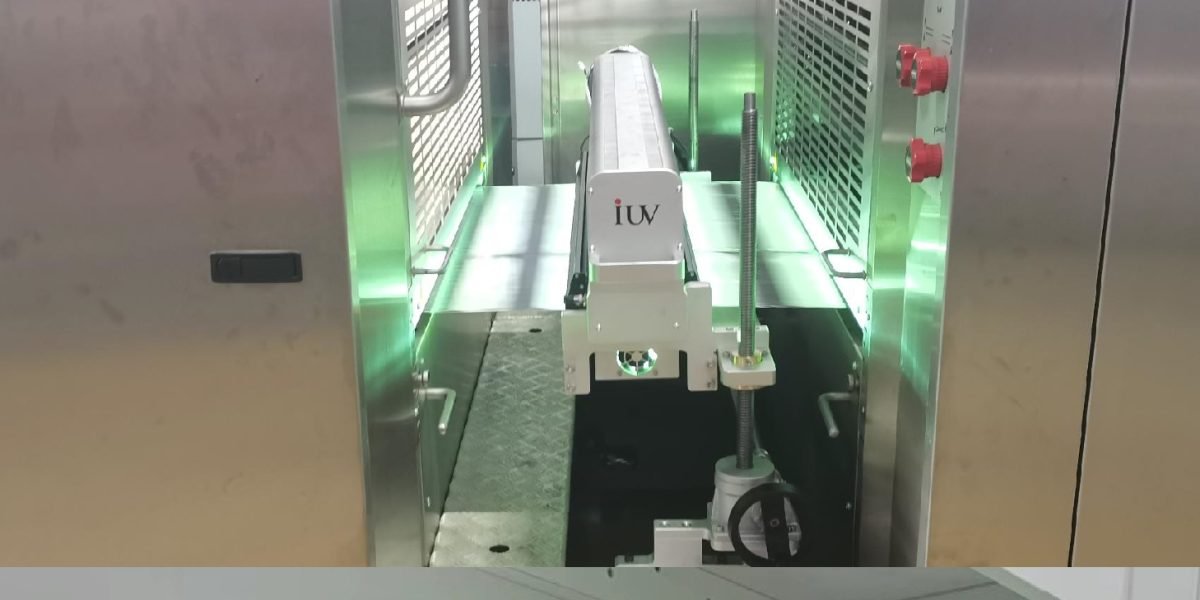

Diseño de sistemas LED para eficiencia máxima

Seleccionar el diseño adecuado de lámparas LED es clave. Los módulos deben ofrecer ópticas que concentren la radiación en la zona útil, evitando pérdidas laterales. La integración de reflectores y lentes de alta eficiencia mejora la entrega de energía a la tinta. Además, modularidad en la longitud del módulo facilita adaptar la potencia al ancho de prensa, evitando consumo innecesario.

Control dinámico de potencia y dimming

Implementar controles de potencia dinámicos permite ajustar la intensidad en tiempo real. El dimming por zona o por tiempo de paso reduce la energía en segmentos menos exigentes. También posibilita rampas de potencia que previenen sobreexposición y ahorran energía en arranques y paradas. Integrar estos controles con el PLC de prensa mejora la sincronización con la velocidad de proceso.

Optimización del tiempo de exposición y velocidad

Reducir consumo exige optimizar la relación entre tiempo de exposición y energía entregada. Al aumentar la eficiencia fotoquímica de las tintas LED, es posible reducir la potencia manteniendo calidad. Evaluar curvas de curado y hacer pruebas de adhesión y migración ayuda a establecer parámetros mínimos seguros. También conviene ajustar la velocidad de línea para aprovechar el rango óptimo de curado sin desperdiciar energía.

Selección de tintas y recubrimientos compatibles con LED

Las formulaciones de tinta impactan directamente en la energía necesaria para el curado. Tintas diseñadas para LED requieren menor dosis de radiación y curan a longitudes de onda más eficientes. Mantener la colaboración con proveedores de tintas permite optimizar pigmentos, fotoiniciadores y cargas. La correcta selección reduce la necesidad de sobresalientes potencias de lámpara.

Gestión térmica y refrigeración eficiente

Las LED generan menos calor que las lámparas tradicionales, pero exigen disipación eficiente para mantener la vida útil. Implementar disipadores de calor optimizados y ventilación por convección dirigida consume menos energía que sistemas de refrigeración por aire forzado de alta potencia. Además, ubicar fuentes de calor lejos de áreas críticas del sustrato evita consumo adicional en control ambiental.

Retroadaptación de prensas existentes

Retrofitar prensas con módulos LED ofrece una vía rápida hacia el ahorro energético. Evaluar compatibilidad mecánica y eléctrica es el primer paso. Los kits de retrofit suelen incluir controladores que permiten dimming y zonificación. También es necesario comprobar el manejo térmico del chasis existente. La modernización puede reducir consumo y aumentar producción sin reemplazar la prensa completa.

Mantenimiento proactivo para mantener la eficiencia

La eficiencia energética depende también del estado del equipo. Limpieza periódica de ópticas y lentes mantiene la transmisión de energía. Verificar alineación de módulos y revisar conexiones eléctricas evita pérdidas. Un plan de mantenimiento preventivo reduce desviaciones en potencia efectiva y prolonga la vida de los módulos LED.

Medición de consumo y KPI recomendados

Medir consumo real antes y después de la implementación permite cuantificar ahorros. Monitorizar kWh por metro lineal impreso, potencia promedio por unidad curada y temperatura en la zona de curado ofrece datos útiles. Establecer metas específicas de reducción energética facilita decisiones operativas y mejoras continuas.

Impacto en la calidad y cumplimiento regulatorio

Una implementación bien diseñada mantiene o mejora la calidad de impresión. El curado homogéneo reduce defectos como tack excesivo, transferencias o manchas. Además, la reducción de ozono y emisión térmica contribuye al cumplimiento de normativas ambientales y de seguridad en planta.

Evaluación económica y retorno de inversión

La inversión en módulos LED y controles tiene retorno por ahorro energético y menor gasto en refrigeración. Considerar reducción de rechazos, menor mantenimiento y aumento de velocidad en el cálculo de ROI. En muchos casos, el periodo de amortización es corto para entornos de alta producción como etiquetas y narrow‑web.

Casos prácticos de optimización

- Ajuste de potencia por zona en prensa narrow‑web redujo consumo en 18% sin afectar calidad.

- Retrofit en línea de rotograbado eliminó necesidad de extracción dedicada, ahorrando energía de ventilación.

- Cambio a tintas LED específicas permitió reducir la potencia de lámparas en 25%, manteniendo adherencia y brillo.

Recomendaciones de implementación

- Realizar auditoría energética inicial para identificar puntos de mayor consumo.

- Seleccionar módulos LED con ópticas adaptadas al ancho y tipo de prensa.

- Integrar control dinámico de potencia y supervisión en el sistema de control de prensa.

- Colaborar con proveedores de tintas para ajustar formulaciones al sistema LED.

- Definir plan de mantenimiento preventivo y protocolos de medición de consumo.

Conclusión

La tecnología LED UV avanzada ofrece una vía efectiva para reducir el consumo energético en impresión. Al combinar diseño de sistemas, ajuste de procesos y selección de materiales, se logra menor gasto por unidad impresa sin sacrificar calidad. La implementación cuidadosa y la medición continua garantizan beneficios sostenibles para prensas de etiquetas, flexografía, rotograbado y narrow‑web.