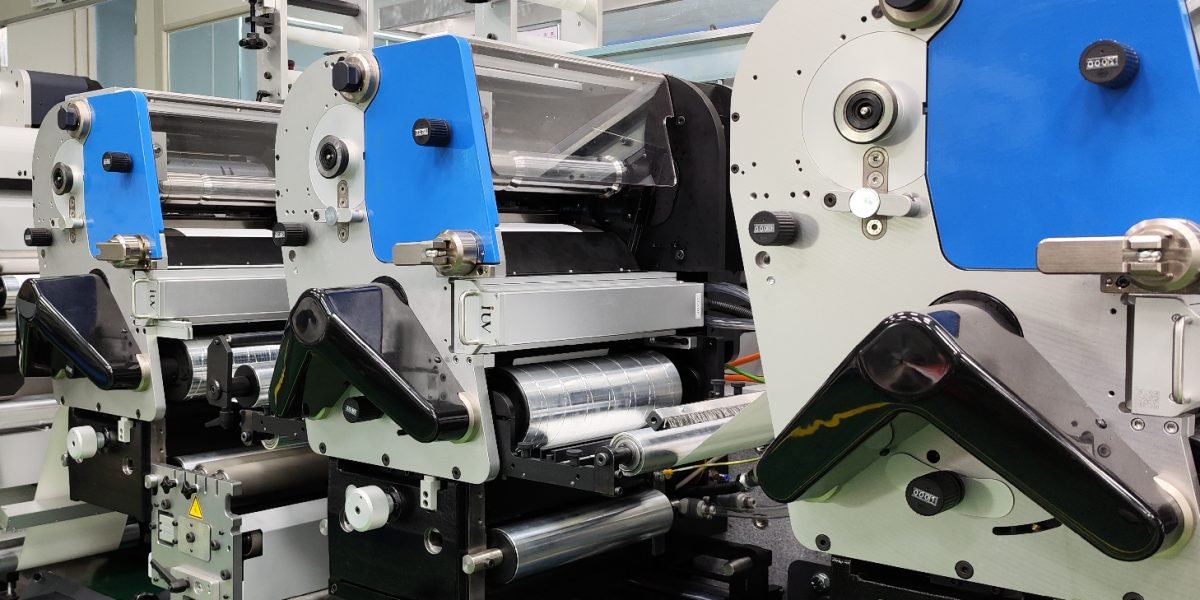

El curado térmico avanzado en la tecnología flexográfica LED para materiales sensibles y films delgados representa un avance significativo para la industria de la impresión. La capacidad de controlar con precisión la temperatura durante el proceso de curado UV LED abre nuevas posibilidades para la producción de etiquetas y envases de alta calidad, especialmente cuando se trabaja con sustratos delicados y de bajo espesor.

La Revolución del Curado UV LED en Flexografía

La tecnología de curado UV LED ha transformado la impresión flexográfica. A diferencia de las lámparas UV tradicionales de mercurio, los sistemas LED emiten un espectro de luz más estrecho y específico, lo que permite un curado más eficiente y selectivo. Además, los LED generan significativamente menos calor. Sin embargo, en aplicaciones que involucran materiales sensibles al calor o films muy delgados, incluso esta reducción en la generación de calor puede ser un factor crítico.

Desafíos en Materiales Sensibles y Films Delgados

Los materiales sensibles al calor, como ciertas películas plásticas y papeles recubiertos, pueden deformarse, derretirse o perder sus propiedades mecánicas si se exponen a temperaturas elevadas durante el proceso de impresión y curado. Los films delgados, por su parte, tienen una menor masa, lo que significa que absorben y disipan el calor de manera diferente. Un curado inadecuado puede resultar en adherencia deficiente de la tinta, problemas de resistencia a la abrasión, o incluso la migración de componentes de la tinta hacia el contenido del envase, lo cual es inaceptable para aplicaciones de envasado de alimentos y farmacéuticas.

El Rol del Control Térmico Avanzado

Aquí es donde el control térmico avanzado entra en juego. No se trata solo de minimizar el calor generado por las lámparas LED, sino de gestionarlo activamente durante todo el ciclo de curado. Esto implica:

- Sensores de Temperatura Precisos: La integración de sensores de temperatura de alta precisión directamente en la línea de producción permite monitorizar en tiempo real la temperatura del sustrato y de la tinta. Estos sensores pueden estar ubicados estratégicamente cerca de las unidades de curado LED y en puntos clave del recorrido del material.

- Sistemas de Enfriamiento Integrado: Las impresoras flexográficas modernas equipadas con curado UV LED avanzado a menudo incorporan sistemas de enfriamiento activos. Estos pueden incluir rodillos refrigerados, cortinas de aire o sistemas de extracción de calor que trabajan en conjunto para mantener la temperatura del film dentro de un rango seguro y óptimo.

- Control de Potencia y Ciclo del LED: La capacidad de modular la potencia de las lámparas LED y, en algunos casos, su ciclo de encendido/apagado, permite ajustar la cantidad de energía térmica liberada. Un sistema de control inteligente puede adaptar estos parámetros basándose en la información recibida de los sensores de temperatura.

- Software de Gestión Térmica: El corazón de este control avanzado reside en el software. Algoritmos sofisticados analizan los datos de temperatura y ajustan automáticamente los parámetros de curado para asegurar la consistencia lote a lote, independientemente de las variaciones ambientales o de las características específicas del material.

Beneficios Clave para la Industria de Etiquetas y Films

La implementación de un control térmico avanzado en la flexografía UV LED ofrece una serie de ventajas competitivas:

- Ampliación de la Gama de Materiales: Permite imprimir con éxito en una variedad mucho mayor de sustratos sensibles al calor y films delgados que antes eran problemáticos o imposibles de procesar. Esto abre puertas a nuevos mercados y aplicaciones.

- Calidad de Impresión Superior: Al prevenir la deformación del material y asegurar un curado óptimo de la tinta, se logran impresiones más nítidas, colores más vibrantes y una mayor durabilidad. La adhesión de la tinta se mejora drásticamente.

- Reducción de Desperdicios: La consistencia en el proceso de curado minimiza los errores y las impresiones defectuosas, lo que se traduce directamente en una reducción significativa del desperdicio de material y tiempo.

- Mayor Velocidad de Producción: Con un control preciso de la temperatura, las impresoras pueden operar a velocidades más altas sin comprometer la calidad, aumentando la productividad general de la línea de producción.

- Cumplimiento Normativo: Para sectores como el alimentario y el farmacéutico, donde la migración de sustancias es una preocupación primordial, un curado controlado es esencial para cumplir con las regulaciones de seguridad.

- Eficiencia Energética: Si bien los sistemas LED ya son eficientes, el control inteligente de la potencia y el enfriamiento optimizan aún más el consumo de energía.

Flexografía, Offset y la Necesidad de Control Térmico

Aunque este artículo se centra en la flexografía, la necesidad de control térmico es relevante en otros procesos de impresión. En la impresión offset, especialmente en aplicaciones de etiquetas y embalajes que utilizan tintas UV, la gestión del calor sigue siendo importante, aunque la mecánica del proceso y la exposición a la fuente de curado difieren. Sin embargo, la estrecha relación entre el sustrato y la fuente de curado en flexografía, combinada con la delicadeza de los films delgados, hace que el control térmico avanzado sea particularmente crítico en este sector.

Aspectos Técnicos del Curado UV LED y la Temperatura

El proceso de curado UV LED implica la fotoisomerización y polimerización de monómeros y oligómeros presentes en las formulaciones de tinta, mediante la absorción de fotones de una longitud de onda específica. La temperatura puede afectar la velocidad de estas reacciones, la viscosidad de la tinta y las propiedades finales del polímero curado.

- Velocidad de Reacción: Temperaturas demasiado altas pueden acelerar ciertas reacciones de curado de manera no controlada, lo que podría llevar a una reticulación incompleta o a la formación de subproductos indeseados. Por otro lado, una temperatura demasiado baja puede ralentizar el curado, requiriendo exposiciones más largas o mayores potencias, lo que, irónicamente, podría generar más calor residual.

- Viscosidad de la Tinta: La temperatura influye directamente en la viscosidad de la tinta. Para obtener una transferencia de tinta óptima y una buena definición de imagen en flexografía, la viscosidad debe mantenerse dentro de un rango estrecho. El control térmico ayuda a estabilizar esta viscosidad.

- Propiedades del Film: El calor excesivo puede causar la “contracción térmica” o la distorsión de los films plásticos, afectando el registro y la dimensionalidad de la impresión. También puede afectar la superficie del film, comprometiendo la adherencia de la tinta.

El Futuro de la Impresión de Etiquetas con Films Delgados

La demanda de envases más ligeros, sostenibles y con un diseño atractivo sigue creciendo. Esto impulsa la necesidad de utilizar films cada vez más delgados y materiales compuestos que presentan desafíos técnicos considerables en su impresión. La tecnología flexográfica UV LED, potenciada por un control térmico avanzado, está posicionada para liderar esta evolución.

La investigación y el desarrollo continuos en formulaciones de tintas UV de bajo curado térmico, junto con la mejora de los sistemas de refrigeración y control de las impresoras, seguirán ampliando las froncones de lo que es posible. La integración de inteligencia artificial y aprendizaje automático en estos sistemas de control promete optimizaciones aún mayores en el futuro.

En resumen, el control térmico avanzado en la tecnología flexográfica LED ya no es un lujo, sino una necesidad para los impresores que buscan la máxima calidad, eficiencia y versatilidad en la producción de etiquetas y films delgados. Es una inversión estratégica que garantiza la competitividad en un mercado cada vez más exigente.