En la industria gráfica, cada minuto cuenta. La integración de sistemas UV LED en impresión offset está revolucionando los plazos de entrega sin comprometer calidad. Hablemos de cómo esta tecnología impacta en procesos clave, desde etiquetas hasta aplicaciones de banda estrecha.

La cura UV tradicional dependía de lámparas de mercurio. Temperaturas elevadas, consumo energético desbordado y limitaciones en sustratos. Los diodos emisores de luz cambiaron las reglas: 70% menos consumo eléctrico, activación/desactivación instantánea. Para impresores de etiquetas, esto significa pasar de minutos a segundos en secado. Películas termosensibles que antes requerían enfriamiento ahora salen listas para el troquelado.

En flexografía, el cuello de botella siempre fue el tiempo de espera entre colores. Con UV LED, las tintas polimerizan al instante. Un caso práctico: envases flexibles en polipropileno que solían necesitar 24 horas de curado ahora se manipulan en 15 segundos. La clave está en fotoiniciadores específicos que reaccionan a longitudes de onda entre 365-405 nm.

El offset convencional enfrentaba dilemas con sustratos no porosos. El secado por oxidación limitaba velocidades a 8,000 pliegos/hora. Al migrar a tintas UV LED, máquinas alcanzan 15,000 impresiones por hora en cartulinas estucadas. Un detalle técnico crucial: los rodillos de entintaje requieren materiales compatibles con químicos reactivos a luz.

Para aplicaciones de narrow web, la ventaja competitiva radica en versatilidad. Bobinas de 20-50 cm de ancho procesando materiales tan diversos como policarbonato o acetato. Sistemas de curado puntuales permiten tratar solo zonas específicas: barnices parciales en etiquetas premium sin riesgo de deformación térmica.

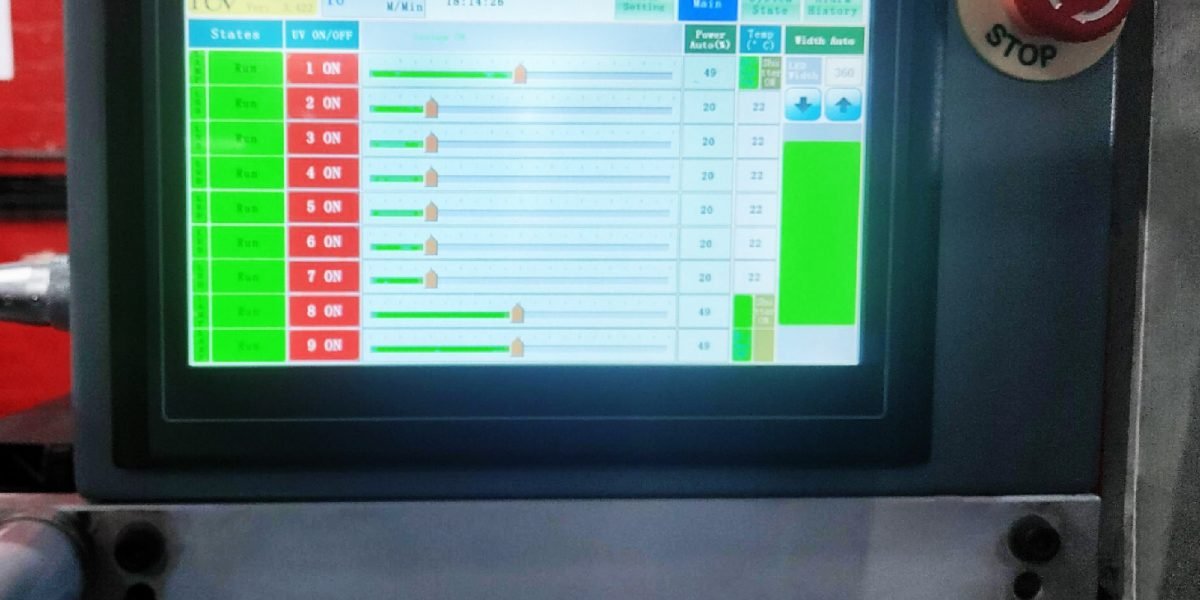

La selección de lámparas LED marca la diferencia. Potencias entre 8-24 W/cm² determinan no solo velocidad de producción sino también profundidad de curado. Un error común: usar alta intensidad en películas delgadas genera sobrepolimerización. La solución está en módulos regulables por zona, ajustando energía según necesidades del sustrato.

Insumos especializados juegan un papel crítico. Tintas con índice de refracción compatible con lentes de curado, barnices de baja migración para packaging alimentario, fotoiniciadores de última generación. Un dato práctico: viscosidades deben mantenerse entre 3,000-4,500 cP a 25°C para garantizar transferencia óptima en máquinas offset.

La rentabilidad se mide en reducción de mermas. En trabajos cortos, el tiempo de arranque marca la diferencia. Mientras sistemas convencionales necesitan 30 minutos para estabilizar temperatura, los LED trabajan a plena capacidad desde el primer segundo. En tiradas de 5,000 impresos, el ahorro supera el 18% en costos operativos.

Mantenimiento predictivo evita paros no programados. Sensores de irradiancia monitorean intensidad lumínica en tiempo real. Al caer bajo 80% de eficiencia, alertan para reemplazar módulos. La vida útil típica de 20,000 horas se extiende con limpiezas periódicas de lentes ópticos usando soluciones isopropílicas.

Integrar UV LED no es solo cambiar lámparas. Requiere revisar todo el flujo: preparación de archivos (negativos en barnices), ajustes de trap en prensa, selección de sustratos. Pero los resultados justifican la inversión: plazos de producción comprimidos, ampliación de catálogo de materiales y ventajas competitivas en mercados donde la velocidad de entrega decide contratos.

La evolución continúa. Investigaciones recientes exploran longitudes de onda duales (385+395 nm) para curar capas base y superficiales simultáneamente. Otra innovación prometedora: LEDs pulsados que incrementan intensidad momentáneamente para espesores críticos. El futuro de la impresión eficiente se escribe con diodos emisores de luz.