En el universo de la impresión industrial, pocas innovaciones han transformado tanto los procesos como la integración de sistemas automatizados de curado UV en la flexografía. Imagina una línea de producción donde las etiquetas pasan bajo cabezales LED a 450 nm, secándose en milisegundos mientras los sensores IoT ajustan la viscosidad de la tinta en tiempo real. Este escenario no es ciencia ficción: es la nueva realidad de talleres que han optimizado su flujo con tecnología de punta.

La magia comienza con los fotoiniciadores de última generación en tintas UV. Estos compuestos químicos específicos (como el TPO-L o el ITX modificado) reaccionan ante longitudes de onda precisas, permitiendo curas completas con menos energía. Los módulos LED de espectro estrecho (365-410 nm) han reducido el consumo energético hasta un 70% comparado con lámparas de mercurio tradicionales, según datos de fabricantes líderes como Phoseon Technology.

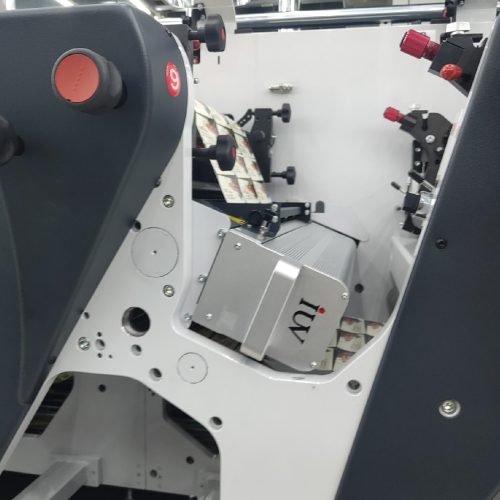

En aplicaciones de narrow web para etiquetas autoadhesivas, la sincronización entre cilindros anilox y sistemas de curado marca la diferencia. Un estudio de caso en Barcelona demostró cómo ajustar el volumen de celda del anilox (de 8 a 6 cm³/m²) junto con parámetros de irradiancia LED (1200 mW/cm²) aumentó la velocidad de línea de 50 a 75 m/min sin sacrificar calidad. La clave: algoritmos de aprendizaje automático que predicen ajustes óptimos según el sustrato.

La flexografía automatizada brilla en materiales complejos. Al imprimir sobre polipropileno metalizado para envases cosméticos, el control preciso de la dosis UV (300-600 mJ/cm²) evita el warping térmico que antes limitaba las velocidades. Sensores hiperespectrales monitorean el grado de polimerización en línea, ajustando dinámicamente la potencia de los emisores LED para mantener consistencia tonal en lotes largos.

La convergencia con técnicas de offset híbrido está redefiniendo posibilidades. Un taller en Guadalajara combina planchas flexibles digitales de 1.14 mm con unidades de curado UV intercaladas, logrando impresiones de fino detalle sobre cartón ondulado. El truco: formulaciones de tinta con monómeros de baja migración y fotoiniciadores duales que curan completamente bajo diferentes espectros LED.

Para aplicaciones de seguridad en etiquetas fiscales, los sistemas automatizados permiten aplicar capas UV covertas invisibles. Marcadores fluorescentes activados por LEDs de 365 nm se integran discretamente en diseños complejos, mientras cámaras CCD verifican la calidad de impresión a 1200 dpi en tiempo real. Este nivel de control solo es posible con arquitecturas de máquina totalmente digitalizadas.

La sostenibilidad gana terreno con recubrimientos UV de baja energía. Nuevos oligómeros bio-based requieren dosis de curación menores (150-200 mJ/cm²), reduciendo el consumo eléctrico y permitiendo el uso de sustratos termosensibles. En pruebas recientes, films PET de 12 micras mostraron cero deformación incluso con ciclos de impresión continuos de 18 horas.

La interoperabilidad entre sistemas es crucial. Protocolos como CIP4 permiten sincronizar parámetros de impresión desde el prens hasta el curado final. En una configuración típica, el software ajusta automáticamente la viscosidad de la tinta, la presión de los rodillos y la intensidad UV según el trabajo programado, minimizando los tiempos de preparación.

En el ámbito de tintas especiales, los desarrollos recientes permiten efectos únicos. Tintas termocrómicas curadas con UV mantienen su sensibilidad térmica intacta, mientras aditivos de textura microestructurada (desarrollados mediante nanotecnología) crean relieves táctiles bajo luz LED controlada. Estas innovaciones abren mercados premium en envasado farmacéutico y de lujo.

La monitorización predictiva cambia las reglas del juego. Sensores de vibración en rodillos y análisis espectral en línea detectan desviaciones antes de que afecten la producción. En una instalación alemana, esta tecnología redujo el scrap en un 22% mediante ajustes automáticos de tensión de web y potencia UV durante cambios de sustrato.

La formación del personal evoluciona junto con la tecnología. Simuladores de realidad aumentada permiten a los operarios practicar ajustes de parámetros UV sin detener la producción. Interfaces hombre-máquina intuitivas con retroalimentación háptica facilitan el control preciso de variables críticas como el oxígeno inhibido durante la polimerización.

La flexibilidad de los nuevos sistemas sorprende. Un convertidor italiano demostró cómo reconfigurar una línea de etiquetas a envases flexibles en 38 minutos mediante cabezales UV modulares y recetas preprogramadas. El secreto: diseño mecánico con interfaces estandarizadas y software de gestión adaptable.

En el horizonte próximo, la integración de inteligencia artificial generativa promete optimizaciones antes impensables. Sistemas que analizan históricos de producción para sugerir combinaciones innovadoras de tintas, sustratos y parámetros UV, acelerando el desarrollo de nuevos productos mientras mantienen eficiencia operativa.