En la industria de la impresión flexográfica, la evolución tecnológica ha dado lugar a soluciones innovadoras que combinan lo mejor de dos mundos. Los sistemas híbridos de curado UV y LED UV están revolucionando procesos en etiquetas, embalajes estrechos y aplicaciones de alta precisión. Este enfoque integrado no solo optimiza recursos, sino que redefine los parámetros de calidad en sectores competitivos como la impresión de envases farmacéuticos y alimentarios.

La clave está en cómo estas tecnologías complementarias resuelven desafíos específicos. Mientras el curado UV tradicional ofrece potencia para tintas especializadas en materiales complejos, los LED UV proporcionan eficiencia energética y estabilidad en producciones continuas. Juntos, permiten trabajar con sustratos sensibles al calor como films delgados o plásticos termoencogibles sin comprometer la velocidad de producción.

En aplicaciones de etiquetado premium, esta sinergia técnica muestra su verdadero potencial. Las impresoras pueden alternar entre tecnologías según las necesidades del diseño: detalles finos con LED UV para evitar deformaciones en materiales delicados, seguidos de barnices UV convencionales para crear efectos táctiles en áreas específicas. Este nivel de control diferenciador marca la diferencia en mercados donde el valor percibido determina el éxito comercial.

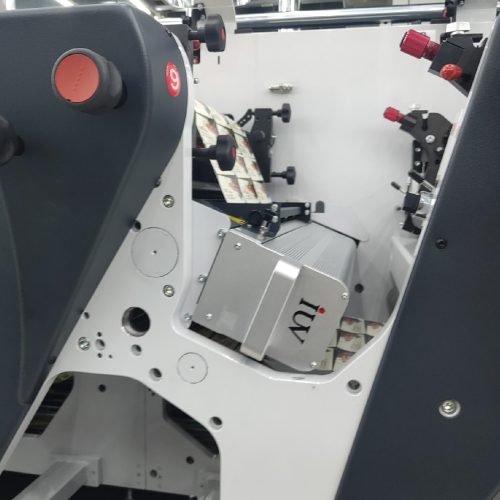

La transición hacia sistemas híbridos implica consideraciones técnicas prácticas. Equipos de última generación incorporan sistemas modulares que permiten actualizar componentes específicos sin reemplazar toda la línea. Un caso demostrativo: integración de lámparas LED UV en unidades de curado existentes, manteniendo fuentes UV tradicionales para aplicaciones que requieren máxima penetración en sustratos porosos.

Desde la perspectiva operativa, el mantenimiento predictivo adquiere nueva relevancia. Sensores IoT monitorean en tiempo real el desgaste de lámparas UV mientras regulan automáticamente la intensidad de los LED según demandas específicas de cada trabajo. Esta inteligencia integrada reduce tiempos de inactividad y optimiza el consumo energético hasta en un 40% comparado con sistemas convencionales.

La elección de insumos merece análisis detallado. Fabricantes líderes desarrollan ahora tintas híbridas compatibles con ambos tipos de curado, permitiendo transiciones suaves entre tecnologías durante un mismo trabajo. Es crucial verificar parámetros como:

- Índice de reflectancia de pigmentos bajo diferentes espectros lumínicos

- Compatibilidad química entre componentes fotoiniciadores

- Comportamiento reológico en condiciones de activación alternada

En el ámbito ambiental, la combinación estratégica reduce hasta un 60% el consumo de disolventes comparado con sistemas totalmente UV. Esto no solo cumple con regulaciones emergentes, sino que responde a demandas de marcas globales que exigen procesos sostenibles en su cadena de suministro.

Para operadores de máquinas, la curva de aprendizaje se centra en dominar nuevos controles digitales. Interfaces intuitivas permiten programar perfiles de curado que activan secuencialmente diferentes tecnologías según zonas del diseño. Un ejemplo práctico: aplicación de LED UV para áreas con tintas metálicas sensibles al calor, combinado con pulsos UV tradicionales para secado instantáneo de fondos sólidos.

La rentabilidad económica se manifiesta en múltiples frentes. Reducción del 30-50% en costos de energía, menor frecuencia de cambio de lámparas (hasta 15,000 horas de vida útil en LEDs), y capacidad para aceptar trabajos complejos que antes requerían múltiples pasadas. Talleres medianos reportan incrementos del 20% en productividad tras la implementación parcial de estos sistemas.

En aplicaciones de seguridad impresa, como etiquetas antifraude, el curado híbrido permite incorporar elementos ocultos que solo se revelan bajo condiciones específicas de iluminación. Técnicas avanzadas utilizan diferentes espectros UV/LED UV para activar marcas luminiscentes o cambios cromáticos controlados.

La tendencia apunta hacia una mayor especialización. Algunos fabricantes desarrollan configuraciones específicas para:

- Impresión en materiales reciclados de baja energía superficial

- Aplicaciones esterilizables para sector médico

- Películas barrera para envasado activo

- Sustratos conductivos para electrónica impresa

La implementación exitosa requiere evaluación técnica personalizada. Factores como la geometría del cabezal de impresión, espectro de emisión requerido, y flujo de aire en cámaras de curado determinan la configuración óptima para cada operación. Casos documentados muestran mejoras del 15-25% en adherencia de tinta tras ajustes finos en la sincronización entre unidades de curado híbridas.

Este enfoque tecnológico representa más que una mejora incremental. Establece un nuevo estándar donde flexibilidad operativa y eficiencia técnica convergen para satisfacer demandas complejas del mercado actual. La capacidad de adaptar procesos de curado a requerimientos específicos de cada trabajo posiciona a los talleres como socios estratégicos capaces de resolver desafíos que antes limitaban las posibilidades creativas y técnicas en impresión flexográfica.