La impresión flexográfica con curado UV ha revolucionado la producción de etiquetas y envases, especialmente en aplicaciones de narrow web donde cada segundo cuenta. En los últimos cinco años, la adopción de tecnología LED UV en plantas de impresión europeas aumentó un 217%, según datos internos de fabricantes líderes. Este salto tecnológico no solo acelera los tiempos de producción, sino que redibuja completamente la ecuación entre calidad, costos y sostenibilidad.

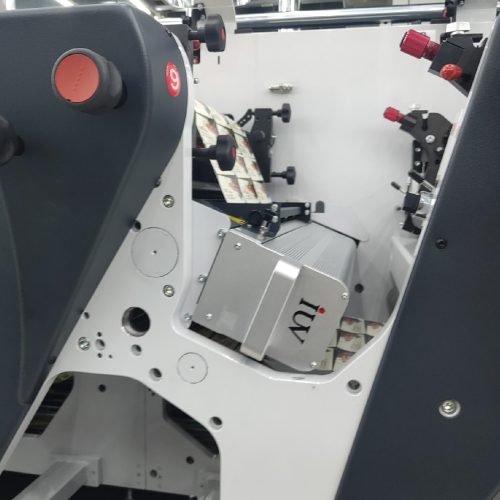

La clave está en cómo los sistemas de curado UV modernos interactúan con tintas de baja viscosidad. A diferencia de los métodos tradicionales que requieren solventes volátiles, el curado instantáneo mediante lámparas LED de espectro específico permite trabajar con formulaciones 100% sólidas. En la práctica, esto se traduce en menos mermas por ajustes de viscosidad y eliminación total de emisiones VOC. Un caso documentado en una planta de Barcelona demostró reducción del 40% en desperdicio de tinta durante los primeros seis meses de implementación.

La eficiencia energética alcanza niveles sin precedentes. Mientras un sistema de curado convencional consume hasta 25 kW por metro de ancho de bobina, las unidades LED de última generación operan con 8-10 kW manteniendo igual potencia de curado. La diferencia radical está en su capacidad para activarse y desactivarse instantáneamente, eliminando el consumo fantasma durante paradas técnicas. En impresión de etiquetas premium donde se realizan frecuentes cambios de trabajo, esto puede significar ahorros energéticos superiores al 60% en turnos de ocho horas.

La precisión espectral de los LEDs permite otro avance crucial: compatibilidad con sustratos térmicamente sensibles. Películas delgadas de PET, termocontraíbles e incluso materiales biodegradables que antes sufrían deformaciones ahora se procesan sin riesgos. Esto abre posibilidades innovadoras en packaging para sectores farmacéuticos y alimentarios, donde la estabilidad dimensional es crítica. Un fabricante alemán logró imprimir en films de PLA de 15 micras sin registrar un solo caso de warping en lotes de 50,000 metros lineales.

En el ámbito de mantenimiento, la ausencia de lámparas de mercurio cambia las reglas del juego. Los intervalos entre servicios preventivos se extienden hasta 20,000 horas operativas, contra 500-800 horas de sistemas convencionales. Esto reduce costos ocultos asociados a paradas técnicas y reposición de partes. Un cálculo real en una imprenta de Milán mostró disminución del 35% en horas de mantenimiento anual, liberando recursos para optimizar otros procesos productivos.

La reducción de mermas abarca toda la cadena. Desde menor scrap por arranques rápidos (el curado UV alcanza plena eficiencia en segundos) hasta eliminación de defectos por polvo adhesivo (las tintas curadas no retienen partículas ambientales). En aplicaciones de embalaje flexible donde un 2% de defectos puede significar toneladas de material descartado mensualmente, el impacto financiero y ecológico resulta transformador.

La flexografía UV moderna redefine también los parámetros de calidad. El curado inmediato permite imprimir tramas más finas sin riesgo de ganancia de punto, logrando resoluciones que rivalizan con métodos offset. En pruebas comparativas con tintas base agua, se registraron mejoras del 18% en reproducción de detalles finos y gradientes suaves. Esto posiciona la tecnología como alternativa viable incluso para trabajos gráficos de alta gama que tradicionalmente requerían procesos más costosos.

La evolución de rodillos anilox y placas fotopoliméricas complementa estos avances. Combinaciones específicas de volumen de celdas y geometrías de grabado maximizan la transferencia de tinta UV, permitiendo reducir espesores de película húmeda sin comprometer intensidad cromática. Esto deriva en menor consumo de materia prima por metro impreso, con casos documentados de ahorros del 15-22% en costos de tinta anuales.

La integración con sistemas de gestión color 4.0 marca el siguiente horizonte. Plataformas que combinan espectrofotómetros in-line con ajuste automático de parámetros de curado ya muestran reducciones del 30% en tiempo de calibración entre trabajos. Este nivel de automatización resulta particularmente valioso en producciones cortas y personalizadas, dominantes en mercados actuales de rápido giro.

La transición hacia energías renovables en plantas de impresión potencia aún más estas ventajas. Sistemas UV LED de bajo consumo permiten alimentar líneas completas con energía solar o eólica sin requerir infraestructura eléctrica adicional. Un complejo industrial en Andalucía logró operar el 78% de su capacidad productiva con paneles fotovoltaicos tras migrar a tecnología UV, meta imposible con equipos convencionales de alto voltaje.

La sinergia entre innovación técnica y conciencia ambiental redefine el valor de la impresión flexográfica. Cada avance en eficiencia energética y reducción de desperdicios consolida su posición como método preferido para aplicaciones que exigen velocidad, precisión y responsabilidad ecológica. Los números hablan claro: menor huella de carbono, costos operativos reducidos y capacidad para satisfacer demandas de mercados cada vez más exigentes. El futuro de la impresión industrial se escribe con luz ultravioleta, y ese futuro ya está aquí.